Overzicht van lasermachines voor het snijden van metaal en hun selectie

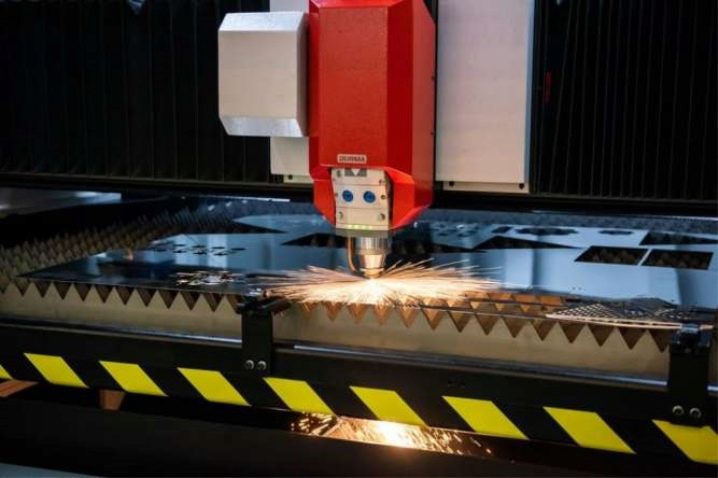

Lasersnijapparatuur voor metaal wordt gebruikt in een breed scala van industrieën: machinebouw, metallurgie en meubelproductie. Deze populariteit is te danken aan het feit dat u hiermee delen van een complexe vorm met een verhoogde nauwkeurigheid kunt maken. Dergelijke apparatuur zal in ons artikel worden besproken.

Ontwerp en werkingsprincipe:

Metaallasersnijders hebben drie hoofdfuncties:

- graveren: een afbeelding, tekst en zelfs een foto tekenen op een metalen oppervlak;

- Laser snijden;

- kromlijnig snijden.

In alle gevallen wordt een sjabloon gevormd op basis waarvan de numerieke besturingsmodule de snijparameters instelt. Het resultaat is een perfect nauwkeurig product.

Het grote voordeel van lasermachines is hun hoge productiviteit: in relatief korte tijd kan een groot aantal producten worden verwerkt.

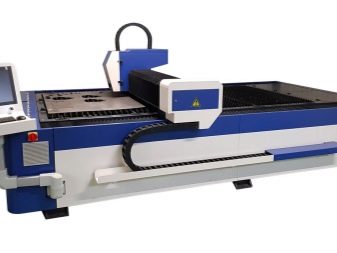

Het ontwerp van elke lasersnijder omvat verschillende blokken:

- emitter - verantwoordelijk voor het genereren van een stroom fotonen of een nauw gerichte laserpuls;

- gasbewegingseenheid - ontworpen om heet metaal uit het werkgebied te blazen en de radiator te koelen;

- aandrijving - gebruikt om de zender over het behandelde oppervlak te verplaatsen;

- werkende snijtafel - daarop wordt het werkstuk geplaatst, terwijl de tafel vervangbaar kan zijn;

- CNC/ACS-module.

Het werkingsprincipe van dergelijke machines is gebaseerd op het genereren van een smalle straal door een laserbuis die metaalbewerking uitvoert. Als gevolg van het contact van de balk met het oppervlak van het materiaal dat wordt verwerkt, treedt een effect op hoge temperatuur op en maakt het graveren of snijden van metaal mogelijk. Tegelijkertijd blaast de stroom van het gasmengsel de laag gesmolten materiaal uit, wat zorgt voor een hoogwaardige snede. Deze machines kunnen worden gebruikt om alle soorten plaatstaal te bewerken, evenals non-ferro metalen en hun legeringen.

Beschrijving van soorten

De essentie van het werk van elke lasersnijder bestaat uit het focussen van een nauw gerichte straal, waardoor de energie wordt geconcentreerd op het oppervlak van het verwerkte materiaal. De diameter van een dergelijke balk is niet groter dan tienden van een millimeter, wat zorgt voor de minimale snijdikte. Het verloop van het smelten en de daaropvolgende transformatie van de metaalstructuur vindt plaats als gevolg van het op bepaalde parameters brengen van de vermogenskarakteristieken van de laserstraal. Afhankelijk van het werkingsmechanisme zijn er vier hoofdtypen van dergelijke machines.

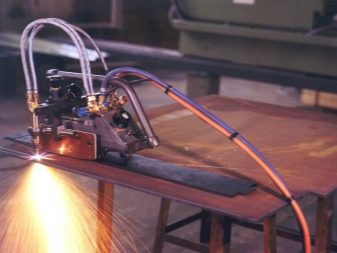

Gas

Het lasersnijden van metaal kan in een zuurstof- of stikstofomgeving worden uitgevoerd, de keuze hangt af van de eigenschappen van het te bewerken metaal. Dus als gevolg van blootstelling aan zuurstof worden exotherme reacties geactiveerd, waarvan de thermische energie het mogelijk maakt om vrij dikke platen van laaggelegeerd en koolstofstaal te snijden.

Het wordt niet aanbevolen om gegalvaniseerde of gegalvaniseerde oppervlakken in zuurstof te snijden. In dit geval is de snede ongelijk, bovendien neemt het risico op slakvorming toe. Bij het snijden van roestvrij staal of hooggelegeerd staal is het ongewenst om oxidatie van de snijpunt toe te staan. Dat is de reden waarom er bij het werken met dergelijke metalen vraag is naar inerte gassen, meestal stikstof.

Ook wordt stikstof gebruikt in gevallen waarin de secties vervolgens worden gekleurd.Als zuurstof wordt gebruikt, zal de oxidatie van het metaal leiden tot een afname van de kwaliteit van de kleuring.

Voor het snijden van aluminium kan elk gasmedium worden gebruikt. Maar voor het werken met titaniumlegeringen kan noch het een noch het ander worden gebruikt, omdat beide gassen door het metaaloppervlak worden geabsorbeerd en een brosse laag vormen. Voor dit materiaal moet de voorkeur worden gegeven aan laserapparaten die werken in helium of sterk gezuiverd argon.

Over het algemeen geven gaslasersnijders de maximale stralingsgolf, dus er is veel vraag naar bij het verwerken van plaatwerk met maximale dikte.

Glasvezel

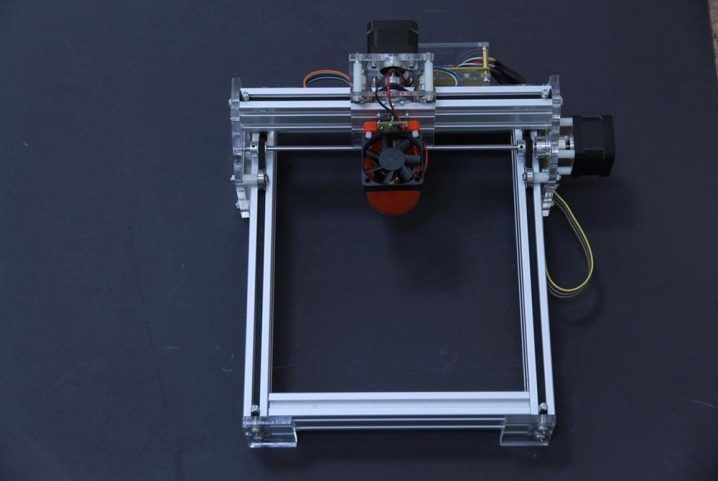

Hoge efficiëntie en productiviteit van de apparatuur wordt geleverd door optische laserapparaten, ze worden vaak geïmplementeerd in de vorm van minimachines. Ze hebben de volgende voordelen.

- Hoge straalkwaliteit. De snijlijn is dunner en de plek is kleiner, wat over het algemeen de werkefficiëntie verbetert.

- Hoge snijsnelheid. In vergelijking met gas is dat twee keer zoveel.

- Duurzaamheid. Het gebruik van een professionele glasvezellaser zorgt voor stabiele prestaties tot 100.000 uur aan apparatuur.

- Verhoogde efficiëntie. De efficiëntie van foto-elektrische conversie bij het snijden van glasvezel komt overeen met 30%, wat 2-3 keer meer is dan bij lasersnijden in een gasomgeving.

- Lage gebruikskosten. Het stroomverbruik van glasvezelinstallaties bedraagt niet meer dan 30% van lasersnijden in een gasatmosfeer.

- Minimale onderhoudskosten. Het ontbreken van reflecterende lenzen bespaart veel geld op het onderhoud van de machine.

- De bediening van dergelijke apparatuur is niet bijzonder moeilijk. Door de transmissie van de optische vezel is het niet nodig om de parameters van het optische pad aan te passen.

Diode

Het belangrijkste werkelement van een diodelasersnijder is een emitter in de vorm van een halfgeleiderkristal gevormd als een optische resonator. Naast de diode bevat een dergelijke laser een gespecialiseerd apparaat voor voeding vanuit een wisselstroomnetwerk. Hierdoor kunt u de parameters van de uitgangsstraling variëren.

Het ontwerp voorziet ook in een temperatuurregelsensor en een optisch apparaat, die het mogelijk maken om de monochromaticiteit van de straal te vermenigvuldigen.

Een laser van het diodetype is echter aanzienlijk inferieur aan die van gas en glasvezel in termen van coherentieparameters. Focussen geeft een grote divergentie, dus het is onmogelijk om energie te concentreren in het maximale volume. Het enige voordeel van dergelijke apparatuur is de relatieve goedkoopheid ten opzichte van alle andere modellen.

vaste toestand

Het werkingsprincipe van een vastestoflaser lijkt op een gaslaser. Maar het heeft ook zijn eigen kenmerken. In tegenstelling tot het gasvormige medium wordt hier een actief medium van vaste vormen gebruikt. In de regel zijn dit kristallen en verschillende glazen die worden geactiveerd bij contact met zeldzame aardelementen. Dergelijke lasers worden gekenmerkt door een verhoogde efficiëntie, terwijl een aantal modellen vrij compact van formaat is. Deze snijders produceren bundels met golflengten die een grote verscheidenheid aan metalen en diktes aankunnen.

Populaire fabrikanten

Tegenwoordig zijn er lasersnijders voor metaal op de markt van verschillende fabrikanten. Onder buitenlandse bedrijven op de binnenlandse markt zijn de producten van fabrieken in Europese landen, de VS, maar ook in Japan en Taiwan erg populair:

- Trumpf (Duitsland);

- Schuler (Duitsland);

- Trotec (Oostenrijk);

- Farley Laserlab (Australië);

- GCC (Taiwan).

Bovendien nemen in China gemaakte producten een groot marktaandeel in. De mening erover is dubbelzinnig, velen twijfelen aan de kwaliteit ervan.Sommige merken met productiefaciliteiten in China werken echter met Zwitserse technologie en onder strikte controle van de klant. Ze produceren lasersnijmachines met extreem hoge technische en operationele eigenschappen. Deze bedrijven zijn onder meer:

- Konijn;

- Wattsaan;

- Bodur.

In Rusland worden lasersnijders geproduceerd door de industriële ondernemingen Semiconductor Devices, LOMO, Plasma en Inversion. Elk van hen biedt bepaalde soorten lasersystemen aan. Er zijn geen ondernemingen in ons land die tegelijkertijd alle soorten lasermachines produceren.

De praktijk leert dat de kwaliteit van Russische kotters te wensen overlaat en achterblijft bij de machines van buitenlandse bedrijven. Dit wordt echter volledig gecompenseerd door hun lage prijs.

De nuances van keuze

Let bij het kiezen van een lasersnijder voor metaal op de volgende kenmerken.

- Assortiment van materialen. Allereerst is het noodzakelijk om rekening te houden met de specifieke kenmerken van de onderneming. Het is belangrijk om duidelijk te maken waaruit de te snijden onderdelen zijn gemaakt en wat hun dikte is. Deze factoren moeten worden vergeleken met de technische gegevens van de machine, de grootte van het werkgebied en de bedrijfsparameters van de apparatuur.

- Stroom. Het gemiddelde vermogen van alle lasermachines varieert tegenwoordig van 500 tot 6000 watt. Als u metaalplaten van minder dan 6 mm dik wilt snijden, volstaat een lasersnijder van 500-700W. Om met dikker materiaal te werken, moet je de machines met het maximale vermogen selecteren.

- Tuigage. Als het gaat om glasvezelmachines, moet u letten op verbruiksgoederen: servomotoren, geleiders, snijkoppen, hersenschimmen en andere. De kwaliteit en functionaliteit van deze componenten zijn van invloed op de precisie en snelheid van lasersnijden. Sommige gewetenloze fabrikanten completeren de uitrusting niet met originele componenten, maar met hun tegenhangers om de kosten te verlagen. Dit kan verwarrend zijn voor de koper. Daarom moet informatie over de herkomst van verbruiksgoederen vooraf worden verduidelijkt.

- Apparatuur kwaliteit. De afgelopen jaren is er bij de meeste ondernemingen een tendens geweest om de productiecyclus te verkorten. Veel bedrijven, vooral degenen die onlangs op de markt zijn gekomen, besteden onvoldoende aandacht aan het testen van hun lasersnijders voordat ze aan de klant worden geleverd en voeren geen kwaliteitscontrole van de apparatuur uit. Daarom is het bij het kiezen van een machine erg belangrijk om aandacht te besteden aan de beschikbaarheid van testdiensten en voorbereiding op de verkoop bij de fabrikant.

- Dienst onderhoud. Bij het selecteren van apparatuur is het beter om de voorkeur te geven aan de machines van die fabrikanten wiens servicediensten vertegenwoordigd zijn in de regio van gebruik. Anders zullen eventuele gebreken tijdens het gebruik leiden tot reparaties op de lange termijn en bijgevolg tot productieonderbrekingen.

Sollicitatie

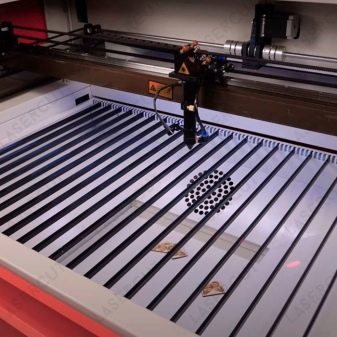

Metaallasersnijmachines zijn veelzijdig inzetbaar. En dat geldt zowel voor de gebruikte materialen als voor de breedte van de productiemogelijkheden. Ze kunnen met name worden gebruikt voor het snijden en graveren van metalen.

Het meest voorkomende gebruik van laserapparatuur is het snijden van materiaal. Werktuigmachines waarin het belangrijkste snijgereedschap een laser is, zijn wijdverbreid in de metaalbewerking. Hiermee kunt u maken:

- individuele elementen van binnen- en buitenreclamestructuren;

- metalen constructeurs en puzzels;

- decoratieve artikelen;

- onderdelen voor auto- en vliegtuigmodellering;

- souvenirs.

Het lasergraveren van metalen producten kan van de meest simpele dingen een onbetaalbaar geschenk maken. De meest duidelijke gravure wordt verkregen met behulp van een laserstraal. De afbeeldingen die in deze techniek worden toegepast hebben een onbeperkte houdbaarheid, ze zijn niet bang voor slijtage, de effecten van zuur-alkalische oplossingen, water, ultraviolette straling en extreme temperaturen.

Met behulp van een computergestuurde laser krijg je een beeld met maximaal detail. Vaak worden ingewikkelde patronen gemaakt op metalen oppervlakken en zelfs foto's worden gereproduceerd.

Meestal wordt een lasersnijder gebruikt voor het graveren van aanstekers, sigarettenkokers, sieraden, koude en handvuurwapens, evenals decoratieve voorwerpen.

Met de laserstraal kunnen niet alleen vlakke maar ook bolle oppervlakken worden gegraveerd. In dit geval is een gespecialiseerd fixatiemechanisme voor het werkstuk verbonden met de machinemotor. De rotatie van de motor wordt overgebracht op het werkstuk, het begint te bewegen met een bepaalde snelheid en de laserstraal brengt een beeld van alle kanten aan.

De reactie is succesvol verzonden.