Hoe worden zelftappende schroeven gemaakt?

Weten hoe zelftappende schroeven worden gemaakt, is zelfs handig voor degenen die ze alleen gaan gebruiken. Maar voor het organiseren van een nieuwe productie is iets anders belangrijker: wat is de technologie en welke machines zijn nodig voor de productie ervan. Het is belangrijk om een keuze te maken tussen Russische en andere apparatuur en om de kenmerken van specifieke modellen zorgvuldig te bestuderen.

Van welke grondstoffen zijn ze gemaakt?

Het productieproces van zelftappende schroeven is ondenkbaar zonder het gebruik van zorgvuldig geselecteerde grondstoffen van bijzondere merken. Drie metalen worden het meest gebruikt:

- messing;

- hoog koolstofstaal;

- staal met roestvaste eigenschappen.

Het metaal heeft meestal de vorm van staven of draden. Vergelijkbare producten worden gemaakt in elk metaalwalsbedrijf. Daarom zijn er geen speciale problemen met het verkrijgen van grondstoffen. Voor 1000 kg staal nemen ze ongeveer 2500-3000 roebel.

Dit volume is ruim voldoende voor de productie van een half miljoen zelftappende schroeven of een vergelijkbare hoeveelheid.

Wat moet de machine zijn?

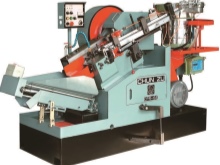

Voor de vervaardiging van zelftappende schroeven is een verscheidenheid aan apparatuur nodig, waaronder de tekenmolen van groot belang. Het maakt de productie van dunne metalen staven mogelijk. Zo'n apparaat is een oven met speciale componenten (matrijzen), die zijn uitgerust met systematisch afnemende gaten. De staaf wordt verwarmd tot een hoge temperatuur. Het aantal gepasseerde matrijzen is direct van invloed op de resulterende diameter. De zogenaamde cold-heading-machine speelt ook een belangrijke rol in het werkproces. In dit apparaat wordt de afgewerkte staaf op de gewenste maat gesneden. Bovendien wordt de kop van de resulterende zelftappende schroeven gevormd. Ten slotte verschijnt er een extra slot op de kop. Hierdoor kunt u veilig werken met bevestigingsmiddelen met behulp van een schroevendraaier.

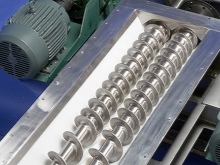

Het is onmogelijk om te doen met het losdraaien van zelftappende schroeven en zonder een draadrolsysteem. Zoals de naam al doet vermoeden, is dit apparaat ontworpen om houtsnijwerk te maken. De snijstap en de vorm van het te snijden oppervlak worden aangepast met behulp van speciale matrijzen. De conclusie is eenvoudig: om producten met verschillende draden te maken, moet u een voorraad matrijzen van verschillende groottes maken. Maar het is niet voldoende om eenvoudig de groeven te maken - het zal ook in een hardingsoven moeten worden verwerkt.

Zonder er doorheen te gaan, zal het eindproduct te zacht zijn. Het zal onmogelijk zijn om het te verkopen of op de een of andere manier te gebruiken. De procedure is vrij eenvoudig (uitwendig): eerst wordt het metaal verwarmd en vervolgens wordt de temperatuur sterk verlaagd. Het is dan ook vrij duidelijk dat de verhalen over de multifunctionele mini-machine voor de productie van zelftappende schroeven enigszins sluw zijn. Als er dergelijke apparaten zijn, wordt hun veelzijdigheid alleen uitgedrukt in verschillende snijmodi, en voor elke fase van het werk, voor andere technologische operaties, zullen nog steeds andere installaties verantwoordelijk zijn.

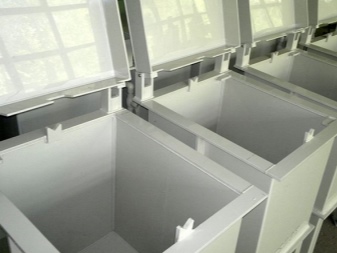

Het is ook noodzakelijk om bijvoorbeeld galvaniseerbaden te gebruiken. Met hun hulp wordt een speciale coating met anticorrosieve eigenschappen aangebracht. De nuances van technologische verwerking worden bepaald door het type coating dat wordt aangebracht. U zult echter zeker schroeven in meerdere baden moeten verwerken. Bij galvanisatie is een goede droging vereist. Het is niet voldoende om de werkstukken in de open lucht neer te leggen. Drogen op speciale apparatuur is wenselijk. Je hebt ook verpakkingsmachines nodig. Ze stoppen de afgewerkte producten in speciale zakken.

Moderne automatisering is in staat om zelf het benodigde aantal zelftappende schroeven te tellen.

Populaire merken

Wanneer u werktuigmachines koopt van Russische fabrikanten met een lage productiviteit (van 50 tot 70 stuks per minuut), moet u 170 tot 200 duizend roebel betalen. Hoe hoger de prestatie-eisen, hoe duurder de hardware zal zijn. Systemen uit China die 250-300 zelftappende schroeven per minuut maken, kosten vanaf 500 duizend roebel. Sommige modellen verkopen voor 700 duizend. Apparaten met dezelfde prestaties, gemaakt in Oostenrijk en Duitsland, worden verkocht voor 750-1100 duizend roebel per machine.

Een aantal Amerikaanse firma's promoot ijverig hun reclame. Hun hele functie is echter alleen beperkt tot de vorming en presentatie van het merk. Bijna alle kopieën worden gemaakt in China en er zijn eenvoudige licentiehouders in de Verenigde Staten. Voor de consument is er technisch gezien geen verschil. In dit geval is de prijs inclusief kosten en winst over de hele keten.

Vaak wordt aangenomen dat kachels van Duitse makelij erg goed zijn. En in het algemeen is dit waar. Maar dit segment wordt gedomineerd door ontwerpen met een continue duty cycle. Voor kleine industrieën en semi-handwerkateliers zullen batch-type ovens meer nodig zijn. Dergelijke producten worden geleverd door enkele binnenlandse bedrijven. Grondstoffen in een oven met intermitterende cyclus worden in geperforeerde vaten geladen. Deze vaten worden ook gebruikt voor het vullen van blustanks. Veel hulpapparatuur wordt met de hand gemaakt. Het vinden van tekeningen en diagrammen is nu geen probleem. U hoeft alleen maar de officiële technologie zorgvuldig te bestuderen om fouten te elimineren.

Voor kleine ondernemingen die zelftappende schroeven produceren, is Candid AS3016 ideaal. Het is een halfautomatisch model waarmee ook schroeven en schroeven kunnen worden gemaakt. De kosten van dergelijke apparatuur bedragen ongeveer 3000 conventionele eenheden. Toegegeven, zijn productiviteit is niet erg hoog - maximaal 25 bevestigingsmaterialen per minuut. Het semi-automatische type machine betekent dat de operator een aantal manipulaties moet uitvoeren, maar voor beginnende vakmensen is dit de ideale oplossing.

Het grootste deel van machines voor de productie van zelftappende schroeven wordt nog steeds gemaakt in China en Taiwan. In Rusland zijn er maar een paar organisaties die gespecialiseerd zijn in de productie van dergelijke apparatuur. De kosten om het te kopen, rekening houdend met de verzendkosten, zijn behoorlijk aanzienlijk. Onder de Russische leveranciers is Samstal de onbetwiste leider. Ook opmerkelijk zijn de producten:

- FOB;

- LianTeng;

- binnen.

De eenvoudigste versies kunnen tot 60 stuks hardware per minuut produceren. Geavanceerde ontwerpen maken tot 250 eenheden per minuut. Sommige versies zijn geconfigureerd om andere soorten producten uit te brengen. Hierdoor kunt u het productassortiment uitbreiden en ondanks de aanvankelijk hogere kosten loont zo'n beslissing al snel. De kosten van de meest betaalbare automatische werktuigmachines voor de productie van hardware met een geschatte productiviteit van 50 stuks per minuut bedragen minstens 13 duizend Amerikaanse dollars.

Modellen die zijn ontworpen voor gekwalificeerde eersteklas professionals maken soms tot 300 hardware per minuut. Een gemiddelde Russische werktuigmachine kost ongeveer 90-100 duizend roebel. Het kost ongeveer 500 duizend roebel om een complexe lijn met alle benodigde apparatuur aan te schaffen.

Hierop is niet te besparen. Alleen hoogwaardige apparatuur betaalt zichzelf echt terug en een aantal goedkope aanpassingen slijten snel.

Technologie

De productie van zelftappende schroeven kan natuurlijk niet alleen worden beperkt tot het aanschaffen van geschikte apparatuur. De eerste stap in het technologische proces is het natuurlijk snijden van draad in secties van de vereiste lengte. Tegelijkertijd wordt een hoed gevormd. Vervolgens worden afgewerkte producten via een lopende band naar een gespecialiseerde machine getransporteerd. Daar wordt het snijwerk aangebracht; naast het reeds genoemde uitharden, wassen en drogen is sorteren noodzakelijk. Ter info: het sorteren en verpakken van zelftappende schroeven gebeurt niet altijd op speciale machines.Een aantal kleine fabrieken is zo gebouwd dat deze handelingen worden uitgevoerd door speciaal betrokken medewerkers.

De eenvoud van moderne machines is zodanig dat in principe 1-2 mensen bij het hele proces betrokken kunnen zijn. Er zijn ook geen bijzondere problemen met reparatie en onderhoud. Draadsnijmachines houden werkstukken op hun plaats met behulp van vibrerende grepen. Bij galvaniseren wordt meestal gefosfateerd of geoxideerd. In sommige gevallen wordt wit of geel zink toegepast. Na het aanbrengen van de coating kunnen de parkers in principe direct voor het beoogde doel worden gebruikt. De hardingsoven kan opwarmen tot ongeveer 900 graden. Het bevat een kouder compartiment; het kan ook worden geoefend om het op een lagere temperatuur naar een andere oven te transporteren.

Tekenmachines met goede prestaties kunnen alleen normaal werken bij gebruik van smeer- en koelvloeistoffen. Correct tekenen impliceert niet alleen de vorming van de vereiste geometrische configuratie, maar ook de verbetering van de microstructuur. Bij de productie van zelftappende schroeven wordt apparatuur gebruikt die niet de functie heeft om materiaal op een spoel te wikkelen. Een andere procedure, temperen, helpt om materiële onvolkomenheden na uitharding te corrigeren. Voor koudkopmachines is de juiste uitlijning van alle componenten erg belangrijk.

Bereide producten worden in silo's of manden gestort. Het afsnijden van het werkstuk op een koudkopmachine kan zowel open als gesloten (met een mouwmes) gebeuren. Deze methode zorgt voor een planparallelle snede en een uniform volume van individuele werkstukken. Daarom zullen er minder problemen zijn met verdere verwerking.

Meestal worden zelftappende schroeven verkregen op koudkopmachines gemaakt in overeenstemming met DIN-normen.

Zie de volgende video voor het maken van zelftappende schroeven.

De reactie is succesvol verzonden.