Alles over polycarbonaat

Polycarbonaat is een populair plaatmateriaal dat veel wordt gebruikt op het gebied van reclame, ontwerp, reparatie, in de bouw van zomerhuisjes en bij de productie van beschermende uitrusting. De ontvangen consumentenrecensies geven aan dat polymeren van dit type goed gerechtvaardigd zijn in hun populariteit. Over wat ze zijn en waarom ze nodig zijn, hoe verschillende soorten verschillen, wat ze zijn en welke eigenschappen polycarbonaatplaten hebben, is het de moeite waard om meer in detail te leren.

Wat het is?

Constructie polycarbonaat is een polymeer materiaal met een transparante structuur, een soort kunststof. Meestal wordt het geproduceerd in de vorm van platte vellen, maar het kan ook worden gepresenteerd in becijferde producten. Er wordt een breed scala aan producten van gemaakt: koplampen voor auto's, buizen, brillen voor veiligheidshelmen. Polycarbonaten worden vertegenwoordigd door een hele groep kunststoffen, die zijn gebaseerd op synthetische harsen - ze kunnen verschillende samenstellingen hebben, maar ze hebben altijd gemeenschappelijke kenmerken: transparantie, hardheid, sterkte. Dit materiaal wordt veel gebruikt. Het wordt gebruikt bij de decoratie van gevels van gebouwen, bij de constructie van luifels en andere doorschijnende constructies.

Polycarbonaat in platen heeft een unieke reeks eigenschappen - het overtreft acryl- en silicaatglas in sterkte, het is vuurvast, omdat het smelt bij verhitting en niet ontbrandt. De uitvinding van het thermoplastische polymeer was een bijproduct van de farmaceutische industrie. Het werd in 1953 gesynthetiseerd door Hermann Schnell, een ingenieur bij Bayer in Duitsland. Maar zijn methode was lang en duur.

Verbeterde versies van het thermoplastische polymeer verschenen al snel en plaatversies begonnen al in de jaren '70 van de twintigste eeuw in massaproductie te komen.

Hoe doen ze dat?

Alle soorten polycarbonaat worden tegenwoordig op drie manieren geproduceerd, die elk voldoende kosteneffectieve productieprocessen bieden.

- Fosgeen en A-bisfenol polycondensatie (grensvlak). Het vindt plaats in organische oplosmiddelen of in een waterig-alkalisch medium.

- Omestering onder vacuüm van difenylcarbonaat.

- Fosgenering in pyridine A-bisfenoloplossing.

Grondstoffen worden in zakjes, in de vorm van korrels, aan fabrieken geleverd. Er worden lichtstabiliserende componenten aan toegevoegd, waardoor het vertroebelingseffect dat voorheen bij deze groep kunststoffen bij contact met ultraviolette stralen optrad, niet meer optreedt. Soms werkt een speciale film in deze hoedanigheid - een coating die op het oppervlak van de plaat wordt aangebracht.

Het productieproces vindt plaats in fabrieken die zijn uitgerust met speciale autoclaven, waarin de grondstof in de gewenste aggregaattoestand wordt gebracht. De belangrijkste methode voor het vervaardigen van producten is extrusie, dit bepaalt de standaardafmetingen van de honingraatvariëteit. Ze komen overeen met de breedte van de werkband van de machines. Monolithisch polycarbonaat wordt geproduceerd door stampen, met voorverwarmen in een oven waar lucht wordt gecirculeerd.

Basiseigenschappen

Volgens de vereisten van GOST die zijn vastgesteld voor polycarbonaat, moeten producten ervan bepaalde kenmerken hebben. Ze zijn ook bezeten door een douchewand, een kas of een lichtdoorlatend dak. Voor cellulaire en monolithische variëteiten kunnen sommige parameters verschillen. Het is de moeite waard om ze in meer detail te bekijken.

- Chemische weerstand. Polycarbonaat is niet bang voor contact met minerale oliën en zouten, het is bestand tegen de effecten van zwakzure oplossingen. Het materiaal wordt vernietigd onder invloed van amines, ammoniak, alkaliën, ethylalcohol en aldehyden. Bij het selecteren van lijmen en kitten moet rekening worden gehouden met hun compatibiliteit met polycarbonaat.

- Niet giftig. Materiaal en producten die ervan zijn gemaakt, mogen worden gebruikt bij de opslag van bepaalde soorten voedselproducten.

- Lichte overgang. Het is ongeveer 86% voor volledig transparante honingraatplaten en 95% voor monolithische platen. Getinte exemplaren kunnen tarieven hebben vanaf 30%.

- Waterabsorptie. Het is minimaal, van 0,1 tot 0,2%.

- Impact weerstand. Het is 8 keer hoger dan dat van acryl en kwartsglas is 200-250 keer hoger dan polycarbonaat in deze indicator. Bij vernietiging blijven er geen scherpe of snijdende fragmenten achter, het materiaal is blessurevrij.

- Levenslang. Fabrikanten garanderen het in het bereik van maximaal 10 jaar, in de praktijk kan het materiaal zijn eigenschappen 3-4 keer langer behouden. Deze weerbestendige kunststofsoort is eenvoudig aan te passen aan een breed scala aan bedrijfsomstandigheden.

- Warmtegeleiding. Voor een honingraat varieert de coëfficiënt van 1,75 tot 3,9, afhankelijk van de dikte van het materiaal. In een monolithisch ligt het in het bereik van 4,1-5,34. Dit materiaal houdt de warmte beter vast dan conventioneel kwarts of plexiglas.

- Smelttemperatuur. Het is +153 graden, het materiaal is verwerkt in het bereik van +280 tot +310 graden Celsius.

- Hardheid en stijfheid. Het materiaal heeft een hoge viscositeit ten opzichte van schokbelastingen van meer dan 20 kJ / m2, monolithisch is zelfs bestand tegen een directe kogelinslag.

- Stabiliteit van vorm, grootte. Polycarbonaat houdt ze vast wanneer de temperatuur verandert van -100 tot +135 graden Celsius.

- Brandveiligheid. Dit type plastic is een van de meest ongevaarlijke. Het materiaal laait niet op tijdens de verbranding, maar smelt, verandert in een vezelachtige massa, vergaat snel en stoot geen gevaarlijke chemische verbindingen uit in de atmosfeer. De brandveiligheidsklasse is B1, een van de hoogste.

Polycarbonaat heeft naast andere voordelen een hoog draagvermogen en een flexibiliteit die ontoegankelijk is voor glas en sommige andere kunststoffen. Structuren die ervan zijn gemaakt, kunnen een complexe vorm hebben, bestand zijn tegen aanzienlijke belastingen zonder zichtbare schade.

Toepassingen

Afhankelijk van de dikte van de polycarbonaat plaat kunnen er vele ontwerpen gemaakt worden. Gegolfd of trapeziumvormig plaatwerk wordt beschouwd als een goed alternatief of aanvulling op dakbedekking. Het wordt ook gebruikt voor de constructie van luifels, luifels, terrassen en veranda's. Honingraatplaten worden het vaakst gevonden in kassen en kassen - hier zijn hun eigenschappen het meest gevraagd.

En ook het gebruik van plaatpolycarbonaat is relevant voor de volgende gebieden:

- bouw van een douche voor een zomerresidentie;

- het creëren van een schuilplaats voor het zwembad;

- afrasteringen van sportvelden en openbare ruimtes;

- beglazing van kassen, wintertuinen, balkons;

- fabricage van schommels, banken, tuinhuisjes en andere tuinstructuren;

- de vorming van interne scheidingswanden in kantoren, banken, andere instellingen;

- productie van reclame- en informatiestructuren;

- wegenbouw - als geluidsabsorberende schilden, stoppen paviljoens.

Producten gemaakt van polycarbonaatplaten kunnen een decoratief uiterlijk hebben door het eenvoudig en gemakkelijk snijden van het materiaal. Met zijn hulp worden stijlvolle transparante roosters voor ramen, gekrulde hekken en omlijsting van tuinhuisjes gemaakt. Gladde platen worden veel gebruikt bij het upgraden van auto's, fietsen, motorvoertuigen, ze kunnen verschillende vormen krijgen.

Brillen in beschermende helmen, brillen voor timmerwerk - het is moeilijk om een toepassing te vinden waarin polycarbonaat niet nuttig zou zijn.

Welke soorten zijn er en hoe verschillen ze?

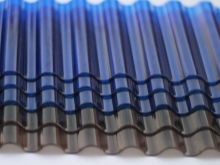

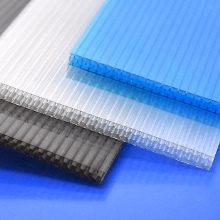

Er zijn meerdere soorten polycarbonaatplaten tegelijk. De zeldzaamste zijn decoratief. Dit omvat gegolfd of gebosseleerd polycarbonaat verkregen uit een monolithisch materiaal. Het wordt geproduceerd in de vorm van plaatmodules, het ziet er erg aantrekkelijk uit, het kan mat zijn, met verschillende soorten reliëf. Dergelijke producten hebben een verhoogde sterkte, ze worden vaak gebruikt bij de constructie van gesmede poorten en hekken.

Sommige soorten polycarbonaat worden versterkt genoemd - ze hebben extra verstijvers. Een monolithische golfkarton of met een trapeziumvormig profiel maakt het bijvoorbeeld mogelijk om een esthetische transparante of gekleurde dakbedekking te creëren. Het wordt gebruikt in de vorm van inzetstukken op daken met verschillende soorten opritten. Ondanks het feit dat polycarbonaat op rollen meestal wordt gezien als een zomerverblijf, zijn de monolithische tegenhangers zeer esthetisch. Het is de moeite waard om enkele kenmerken van de belangrijkste typen in meer detail te bekijken.

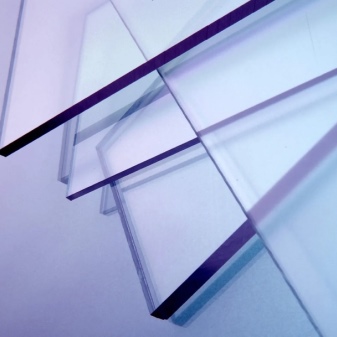

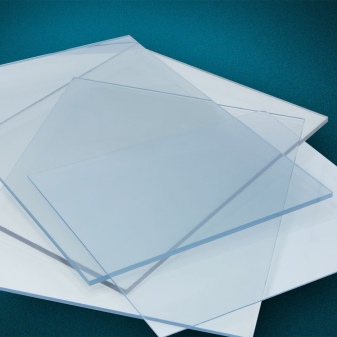

monolithisch

Uiterlijk is het vergelijkbaar met silicaat of acrylglas, maar flexibeler, waardoor het materiaal kan worden gebruikt in radiusstructuren, bogen. Hoge transparantie en een breed scala aan kleuren maken monolithisch polycarbonaat aantrekkelijk voor gebruik in de beglazing van kassen, balkons en etalages. De platen zijn bestand tegen flinke schokbelastingen, ze zijn vandaalbestendig te noemen.

Het oppervlak in het gebruikelijke ontwerp is glad, zonder reliëf aan beide zijden.

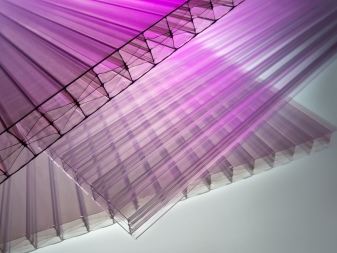

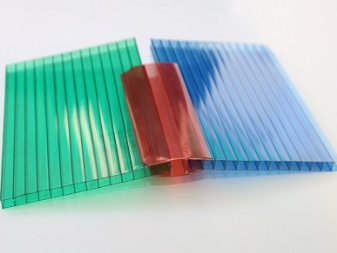

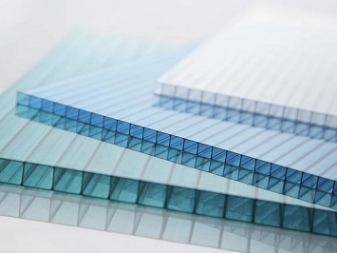

mobiel

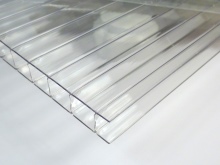

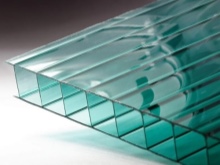

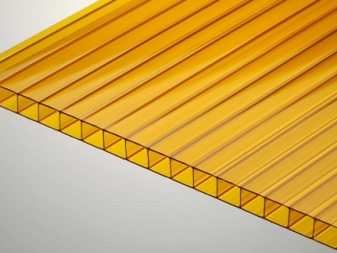

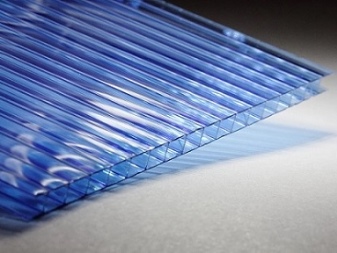

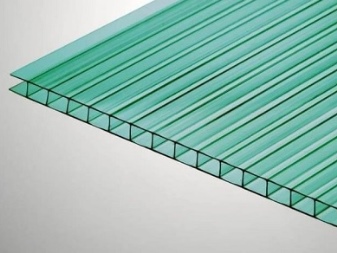

De structuur van dit polycarbonaat maakt gebruik van een honingraat - een holle cel die over de lengte en breedte is verbonden door jumpers. De belangrijkste monolithische lagen zijn vrij dun en bevinden zich buiten. Binnen is de ruimte door verstijvingsribben in cellen verdeeld. Vellen van dergelijk materiaal buigen niet over, maar hebben een vrij grote straal in de lengterichting. Door de luchtspleet binnenin is cellulair polycarbonaat erg licht.

Dimensies en gewicht

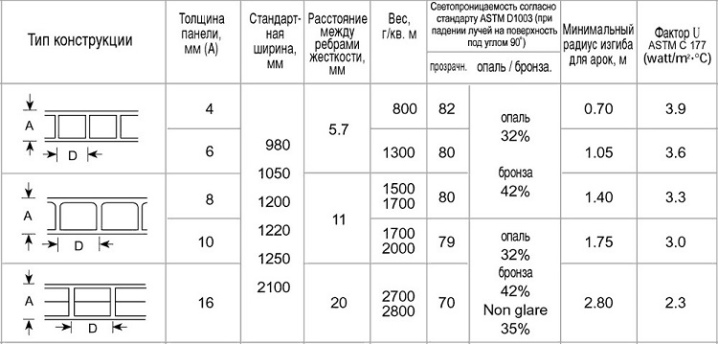

De dimensionale parameters die zijn vastgesteld voor polycarbonaat van verschillende typen, worden bepaald door de vereisten van GOST R 56712-2015. Volgens deze norm is de nominale breedte van alle soorten panelen 2100 mm, lengte - 6000 of 12000 mm. Het dikste cellulaire polycarbonaat bereikt 25 mm, het dunste - 4 mm. Voor de monolithische variëteit zijn de karakteristieke afmetingen van de platen 2050 × 1250 mm of 2050 × 3050 mm, de maximale lengte is maximaal 13 m. In de eerste variëteit is de dikte vastgesteld op 1 mm, in de tweede varieert deze van 1,5 tot 12mm.

Productgewicht wordt berekend per 1 m2. Het wordt individueel bepaald op basis van de dikte van het vel. Voor een honingraatvariëteit van 4 mm is de massa van 1 m2 bijvoorbeeld 0,8 kg. Voor plaatmonolithisch polycarbonaat is deze indicator hoger, omdat er geen holtes zijn. Een paneel van 4 mm heeft een massa van 4,8 kg/m2, met een dikte van 12 mm bereikt dit cijfer 14,4 kg/m2.

Fabrikanten

De productie van polycarbonaat was ooit het exclusieve domein van Europese merken. Tegenwoordig worden in Rusland tientallen merken geproduceerd, van regionaal tot internationaal. Met een lijst met de meest bekende fabrikanten en een beoordeling van de kwaliteit van hun producten kunt u door alle verschillende opties navigeren.

- Carboglas. Polycarbonaat van Russische makelij is van hoge kwaliteit. Het bedrijf maakt gebruik van Italiaanse apparatuur.

- "Polyalt". Een bedrijf uit Moskou produceert cellulair polycarbonaat dat voldoet aan de Europese normen. Qua prijs en kwaliteitsverhouding is het een van de beste opties.

- SafPlast. Een huismerk dat actief zijn eigen innovaties en ontwikkelingen introduceert. De productiekosten zijn gemiddeld.

Onder buitenlandse merken zijn de leiders Italiaanse, Israëlische en Amerikaanse bedrijven. Merk is populair in Rusland: Polygale kunststoffenhet aanbieden van zowel cellulair als monolithisch materiaal. Het Italiaanse fabrikantensegment wordt vertegenwoordigd door het bedrijf Bayerproducten produceren onder het merk: Makrolon... Er is een ruime keuze aan kleuren en tinten.

Het is ook vermeldenswaard de Britse fabrikant Brett Martin, die wordt beschouwd als de leider in zijn regio.

Selectie en berekening

Wanneer u beslist welk polycarbonaat het beste is om te kiezen, moet u letten op de belangrijkste kenmerken van een kwaliteitsmateriaal. Er zijn verschillende indicatoren onder de belangrijkste criteria.

- Dichtheid. Hoe hoger, hoe sterker en duurzamer het materiaal, maar dezelfde factor in honingraatpanelen heeft een merkbaar effect op de lichttransmissie. Voor hen wordt een dichtheid van 0,52-0,82 g / cm3 als normaal beschouwd, voor monolithische - 1,18-1,21 g / cm3.

- Het gewicht. Lichtgewicht platen worden beschouwd als tijdelijke of seizoensgebonden dekking. Ze zijn niet geschikt voor gebruik het hele jaar door. Als cellulair polycarbonaat merkbaar lichter is dan de norm, kan worden aangenomen dat de fabrikant heeft bespaard op de dikte van de lateien.

- Type UV-bescherming. Bulk impliceert de toevoeging van speciale componenten aan de polymeersamenstelling, maar behoudt zijn eigenschappen niet langer dan 10 jaar. Filmbescherming werkt beter, verdubbelt bijna de levensduur. De veiligste optie is in bulk gevuld polycarbonaat met een dubbele UV-barrière.

- Minimale buigradius. Het is belangrijk bij het installeren van gebogen constructies. Gemiddeld kan dit cijfer variëren van 0,6 tot 2,8 m. Als de aanbevolen buigradius wordt overschreden, breekt het paneel.

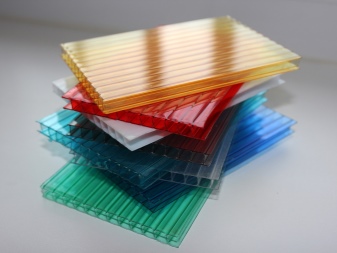

- Lichtdoorlatendheid en kleur. Deze indicator verschilt voor verschillende versies van het materiaal. Het hoogste voor transparant: vanaf 90% voor monolithisch en vanaf 74% voor mobiel. De laagste - in rood en brons, is niet groter dan 29%. De kleuren in het middensegment zijn groen, turquoise en blauw.

De berekening van polycarbonaat wordt uitgevoerd door de beelden van het overdekte gebied. Daarnaast zijn parameters zoals nauwkeurige berekening van sterkte en doorbuigingsbelastingen belangrijk. Deze parameters worden het best geïllustreerd door de tabel.

Kenmerken van het werken met materiaal

Polycarbonaat kan worden gezaagd en gesneden met een gewoon mes, elektrische decoupeerzaag. Monolithische platen lenen zich goed voor lasersnijden. Het is ook mogelijk om het materiaal te buigen zonder verhitting en inspanning. Het is voldoende om het de gewenste vorm te geven met behulp van een bankschroef en klemmen. Bij het snijden van massief materiaal is het belangrijk om het op een vlakke, vlakke ondergrond te leggen. Na het snijden is het beter om de randen te lijmen met aluminiumtape om de uiteinden te sluiten.

Cellulaire variëteiten na het snijden hebben ook randisolatie nodig. Voor hen worden speciale waterdichte plakbanden geproduceerd. Dit zorgt voor de nodige dichtheid, beschermt tegen het binnendringen van vuil en stof in de cellen. Transparant polycarbonaat kan worden geverfd om de beschermende eigenschappen verder te verbeteren. Dat is alleen de lakens zijn gecontra-indiceerd in contact met veel chemicaliën.

De verf moet op waterbasis zijn. Het is beter om acrylopties te kiezen, geurloos, sneldrogend en goed op het oppervlak gelegd zonder voorafgaande voorbereiding.

Opslag- en verzendtips

De noodzaak om polycarbonaat alleen in een auto te vervoeren, ontstaat voor veel zomerbewoners. We hebben het vooral over het materiaal van het honingraattype dat wordt gebruikt bij de opstelling van kassen. Transport in lichte voertuigen voor monolithisch polycarbonaat wordt alleen in gesneden vorm of met kleine afmetingen van platen uitgevoerd, uitsluitend horizontaal.

Bij het vervoeren van een mobiele optie moeten bepaalde regels worden gevolgd:

- transporteer het materiaal in opgerolde vorm;

- de vloer in de auto moet vlak zijn;

- uitsteeksel buiten de afmetingen van het lichaam met een dikte van 10-16 mm mag niet groter zijn dan 0,8-1 m;

- het is noodzakelijk om rekening te houden met de buigradius van de panelen;

- gebruik harnassen of andere tuigage.

Indien nodig kan polycarbonaat thuis worden bewaard. Maar ook hier moeten bepaalde aanbevelingen worden gevolgd. Het materiaal mag niet te lang worden opgerold. Houd tijdens opslag rekening met de door de fabrikant aanbevolen diameter om vervorming of barsten van het polycarbonaat te voorkomen.

Stap niet op of loop niet over het oppervlak van de spreadsheets. Dit is vooral belangrijk voor cellulair polycarbonaat, waarvan de structuur van de cellen kan worden geschonden.Tijdens de opslag is het ook uiterst belangrijk om ervoor te zorgen dat er geen contact is met direct zonlicht van de zijde die niet wordt beschermd door de film. Als er constant verhitting plaatsvindt, is het beter om de beschermende verpakking vooraf te verwijderen, anders kan deze aan het oppervlak van de coating blijven plakken.

alternatieven

Polycarbonaat is in een breed assortiment op de markt verkrijgbaar, maar heeft ook alternatieven. Onder de materialen die dit plastic kunnen vervangen, kunnen verschillende soorten worden onderscheiden.

- Acryl. Het transparante materiaal wordt geproduceerd in platen, het is veel minder sterk dan polycarbonaat, maar over het algemeen is er veel vraag naar. Het is ook bekend als plexiglas, polymethylmethacrylaat, plexiglas.

- PVC. Moderne fabrikanten van dergelijk plastic produceren gegoten transparante panelen met een laag gewicht en geprofileerde structuur.

- PET-plaat. Polyethyleentereftalaat is lichter dan polycarbonaat en glas, is bestand tegen schokbelastingen, buigt goed en laat tot 95% van de lichtstroom door.

- Silicaat / kwartsglas. Een kwetsbaar materiaal, maar met de hoogste doorschijnendheid. Het geleidt warmte slechter, heeft een lage slagvastheid.

Ondanks de beschikbaarheid van alternatieven, presteert polycarbonaat veel beter dan andere kunststoffen. Daarom is het gekozen voor gebruik in een breed scala van activiteiten.

Overzicht van recensies

Volgens de meerderheid van de mensen die polycarbonaatstructuren gebruiken, voldoet dit materiaal aan de verwachtingen. Monolithische variëteiten komen niet zo vaak voor als honingraatvariëteiten. Ze worden vaker gebruikt door reclamebureaus en interieurontwerpers. Hier zijn vooral gekleurde variëteiten populair, geïnstalleerd als scheidingswanden, hangende schermen. Opgemerkt wordt dat het materiaal zich goed leent voor snijden en frezen, het is gemakkelijk om er een origineel decoratief element in het interieur van te maken. Cellulair polycarbonaat staat bekend als broeikasbasis.

Opgemerkt wordt dat de materialen die in overeenstemming met GOST zijn geproduceerd, echt voldoen aan het verwachte betrouwbaarheidsniveau, hun sterkte en esthetiek lang behouden. Ze zijn eenvoudig zelf in elkaar te zetten. Veel mensen kopen cellulair polycarbonaat voor de constructie van pluimveehokken, carports. In sommige gevallen zijn er ernstige klachten over de kwaliteit van de producten. Cellulair polycarbonaat wordt, vanwege zijn beschikbaarheid en populariteit, vaak vervalst en niet volgens normen geproduceerd. Als gevolg hiervan blijkt het te kwetsbaar te zijn, slecht geschikt voor gebruik bij lage temperaturen. Een product van lage kwaliteit wordt vaak het eerste jaar na aankoop troebel.

Zie de volgende video voor informatie over het correct bevestigen van polycarbonaat aan profielbuizen.

De reactie is succesvol verzonden.