Lasergesneden plexiglas

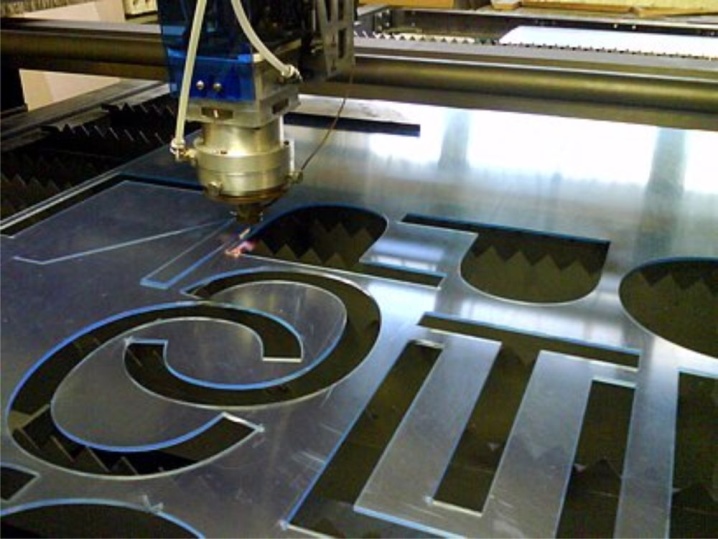

Lasertechnologie heeft cirkelzagen, freesmachines of handwerk vervangen. Ze vereenvoudigden het proces zelf en minimaliseerden de kans op schade aan het plexiglas. Met behulp van een laser werd het mogelijk om modellen uit te snijden met een complexe omtrek van zelfs de kleinste maten.

Voor-en nadelen

Werken met acryllasertechnologie heeft veel voordelen:

- nette en duidelijke randen;

- gebrek aan vervorming;

- lasersnijden van plexiglas elimineert het risico van onopzettelijke schade, wat belangrijk is bij de vervaardiging van complexe structuren die achteraf moeten worden gemonteerd;

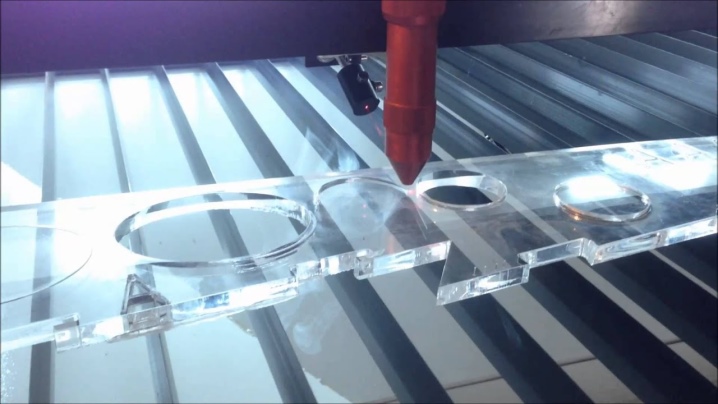

- de randen van de gesneden delen vereisen geen verdere verwerking, ze hebben gepolijste randen;

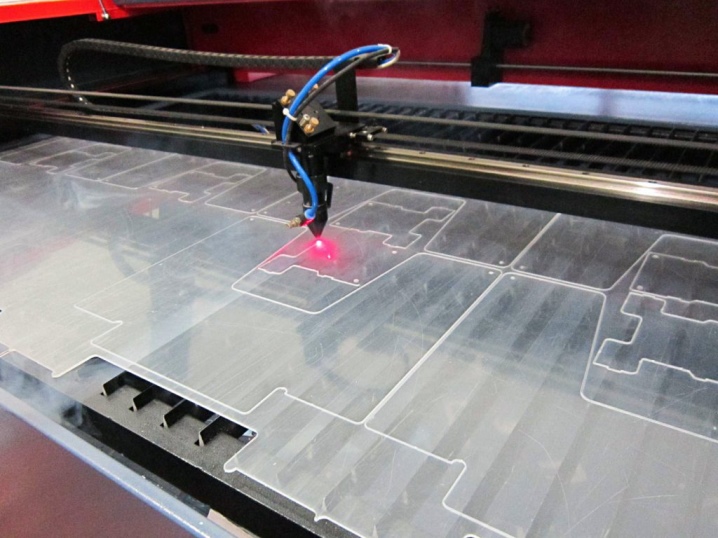

- door met een laser te werken, kunt u aanzienlijk besparen op materiaal - met deze technologie werd het mogelijk om onderdelen compacter te rangschikken, wat minder afval betekent;

- met behulp van een lasermachine werd het mogelijk om details van de meest ingewikkelde vormen uit te snijden, wat absoluut onmogelijk is om te bereiken met een zaag of een router, hierdoor kunt u ontwerpprojecten van verschillende complexiteit oplossen;

- dergelijke machines maken het mogelijk om met grote volumes te werken;

- lasertechnologie bespaart aanzienlijk tijd voor het project vanwege de afwezigheid van de noodzaak voor latere verwerking van de secties; bij het mechanisch snijden van plexiglas kan een dergelijke verwerking niet worden vermeden;

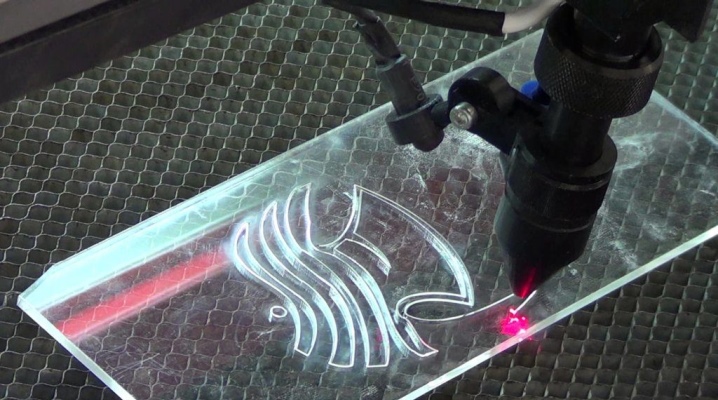

- de laser wordt niet alleen gebruikt voor het snijden van acryl, maar ook voor graveren, wat het mogelijk maakt om het scala aan diensten van de fabrikant uit te breiden;

- de kosten van het snijden van dit type zijn lager dan mechanisch snijden, vooral als het gaat om delen van eenvoudige vormen;

- de technologie onderscheidt zich door een hoge productiviteit en kostenreductie, aangezien het snijproces plaatsvindt zonder menselijke tussenkomst.

De efficiëntie van het op deze manier snijden van plexiglas staat buiten twijfel en wordt steeds populairder.

De nadelen zijn onder meer de hoge interne spanning die in het acryl achterblijft.

Hoe je dat doet?

Thuis plexiglas snijden kan op verschillende manieren. Ambachtslieden gebruiken een decoupeerzaag, een ijzerzaag voor metaal, een slijpmachine met een schijf met drie tanden, nichrome draad. Daarnaast, fabrikanten bieden speciale messen voor het snijden van plexiglas. Ondanks de vele mogelijkheden is lasersnijden de meest geavanceerde methode. Met dergelijke apparatuur kunt u complexe en originele contouren maken.

De kwaliteit en snelheid van de verwerking hangt af van de kracht van de straal en de velinvoer beïnvloedt de glans van de rand.

De toevoersnelheid is afhankelijk van de dikte van het materiaal - hoe dikker het is, hoe langzamer de toevoer en vice versa. De kwaliteit van de snijkant wordt beïnvloed door de juistheid van de voeding. Als de snelheid te laag is, wordt de snede bot; als deze te hoog is, krijgt de rand groeven en een streperig effect. Exacte focussering van de laser is van groot belang - deze moet strikt overeenkomen met de hartlijn van de plaatdikte. Na verwerking heeft organisch glas transparante randen met scherpe hoeken.

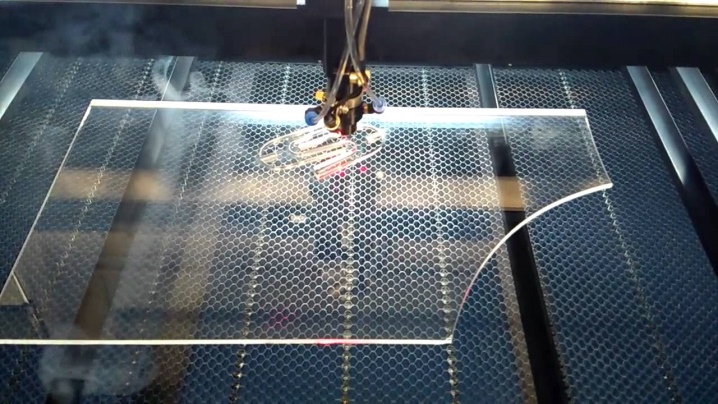

Het hele proces van het snijden van plexiglas wordt aangestuurd door een computerprogramma dat de beweging van de laserunit stuurt. Indien gewenst kunt u de decoratieve oppervlakteafwerking van organisch glas programmeren, graveren, waardoor het een matte afwerking krijgt. Een vel materiaal wordt op het werkoppervlak gelegd, indien nodig, gefixeerd, hoewel dit niet speciaal nodig is, omdat het niet wordt blootgesteld aan mechanische spanning.

De nodige veranderingen en taken worden in het computerprogramma ingevoerd: het aantal elementen, hun vorm en grootte.

Een bijzonder voordeel is dat het programma zelf de optimale opstelling van de onderdelen bepaalt.

Nadat het vereiste algoritme is voltooid, wordt de laser geactiveerd. Veel ambachtslieden maken hun eigen lasermachines om thuis te werken.

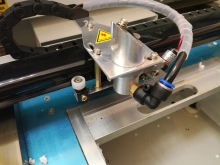

Om een lasermachine met uw eigen handen te monteren, hebt u een set componenten nodig waarmee u een hoogwaardig gereedschap kunt krijgen:

- laserpistool - om de straal om te zetten;

- een wagen waarvan de soepele beweging de gewenste resultaten zal opleveren;

- velen maken gidsen van geïmproviseerde middelen, maar ze moeten in ieder geval het werkoppervlak bedekken;

- motoren, relais, tandriemen, lagers;

- software waarmee het mogelijk is om de benodigde gegevens, tekeningen of patronen in te voeren;

- een elektronische voedingseenheid die verantwoordelijk is voor het uitvoeren van opdrachten;

- tijdens bedrijf is het optreden van schadelijke verbrandingsproducten onvermijdelijk, waarvan de uitstroom moet worden gegarandeerd; hiervoor moet een ventilatiesysteem worden geïnstalleerd.

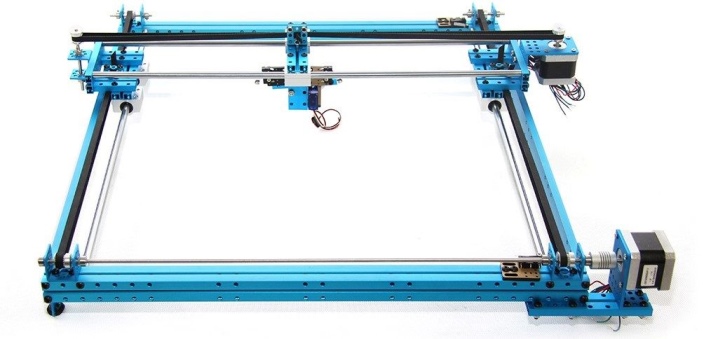

De eerste stap is het voorbereiden en verzamelen van de benodigde componenten, inclusief de benodigde tekeningen bij de hand. Je kunt ze zelf maken of gebruik maken van de internetdiensten, waar veel nuttige informatie en kant-en-klare tekeningen te vinden zijn. Voor thuisgebruik wordt vaak gekozen voor de Arduino.

De print voor het besturingssysteem kan kant-en-klaar worden gekocht of op basis van microschakelingen worden gemonteerd.

Rijtuigen kunnen, net als veel andere assemblages, 3D-geprint worden. Er worden aluminium profielen gebruikt, omdat deze licht zijn en de constructie niet belasten. Bij het monteren van het frame is het beter om de bevestigingsmiddelen niet strak vast te draaien, het is het meest correct om dit te doen nadat alle fasen van het werk zijn voltooid.

Nadat alle eenheden van de wagen zijn gemonteerd, wordt de soepelheid van de beweging gecontroleerd. Vervolgens worden de hoeken van het frame losgemaakt om de spanning te verlichten die is ontstaan door mogelijke vervormingen, en weer vastgedraaid. De soepelheid van de beweging en de afwezigheid van speling worden opnieuw gecontroleerd.

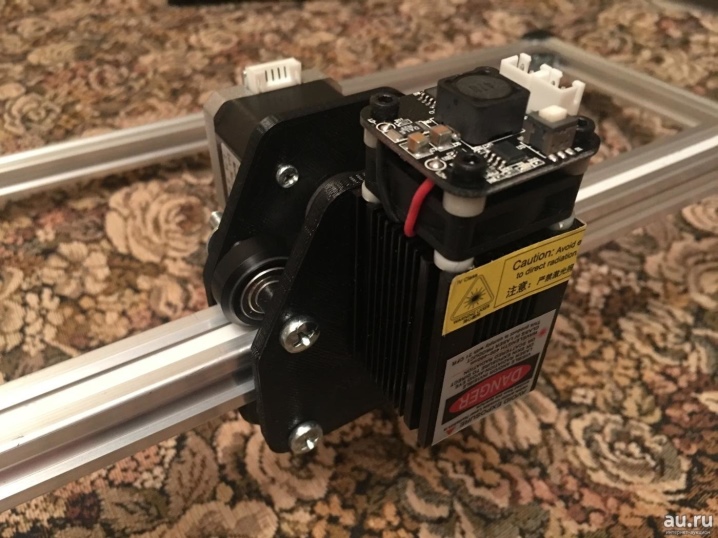

De volgende fase van het werk is het elektronische gedeelte. Een beproefde blauwe laser met een golflengte van 445nM en een vermogen van 2W, compleet met driver. Alle draadverbindingen zijn gesoldeerd en in krimpfolie verpakt. Installatie van eindschakelaars zorgt voor een comfortabele bediening.

Het lichaam voor een lasermachine kan worden gemaakt van spaanplaat, multiplex, enzovoort. Als het niet mogelijk is om het zelf te maken, kunt u het bestellen bij een meubelfabriek.

Hoe fouten vermijden?

Om fouten te voorkomen bij het snijden van organisch glas met lasersnijden, moet er rekening mee worden gehouden dat deze methode heel anders is dan de mechanische. De laserstraal snijdt geen plastic - waar het het oppervlak raakt, verdampen de moleculen van het materiaal gewoon.

Gezien deze eigenschap mogen de onderdelen tijdens het snijden niet met elkaar in contact komen, anders kunnen de randen beschadigd raken.

Om een product van enige complexiteit te maken, wordt een model in vectorformaat in het programma geïntroduceerd. De noodzakelijke parameters voor de temperatuur en de straaldikte worden ingesteld als het machinemodel niet voorziet in een onafhankelijke selectie van instellingen. Automatisering verdeelt de positie van de elementen op één of meerdere platen plexiglas. De toegestane dikte is 25 mm.

Werken met een lasermachine vereist uiterste precisie tijdens het programmeren, anders kan er een hoog percentage schroot aan de uitgang worden verkregen.

Dit omvat kromtrekken, smeltende randen of ruwe sneden. In sommige gevallen wordt een polijstmodus gebruikt om een spiegelsnede te verkrijgen, wat twee keer zo lang duurt en de kosten van het product verhoogt.

Bekijk de video voor de voordelen van lasersnijden.

De reactie is succesvol verzonden.