Alles over tapmaten

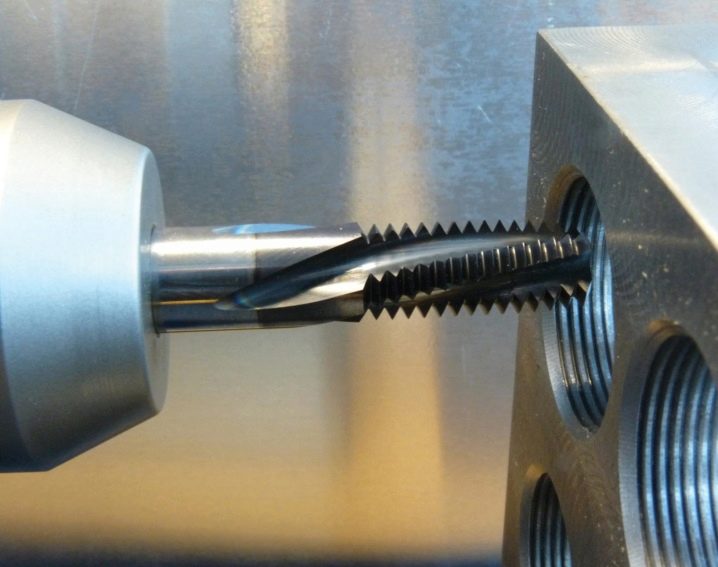

Alles weten over de maten van tapkranen is erg handig voor iedereen die deze draad de hele tijd moet maken. U moet zorgvuldig rekening houden met de standaard spoed van kranen M6 en M8, M10 en M12, M16 en M30. Je zult ook de inch-afmetingen en de principes van het selecteren van de boorsectie moeten bestuderen.

Standaard tikparameters

Speciale markeerapparatuur voor draadsnijden is duidelijk gedimensioneerd. Hoeveelheid wordt op verschillende manieren gemeten. De hoofddraadindex, zelfs voor metrische producten, is ingesteld op een inch-schaal. Dit is niet moeilijk te zien in elke beschrijving van dergelijke producten. Dus voor M6-tappen is de schroefdraad gemaakt met een doorsnede van 0,1 cm, in dit geval kan de grootte van het gat voor schroefdraad van 4,8 tot 5 mm zijn.

Voor producten uit de categorie M6 is de typische basissteek 1,25 mm. En de geperforeerde doorgang voor een product met een diameter van 8 mm bereikt 6,5-6,7 mm. Voor kleinere constructies (M5) worden dergelijke afmetingen geacht samen te vallen met respectievelijk 0,8 mm, 4,1-4,2 mm. Het is interessant om dit model te vergelijken met een groot seriemonster - M24. De stap van het vormen van de groeven is 3 mm en het landingsvierkant is gelijk aan 1,45 cm.

Het metalen markeerapparaat, type M12, snijdt door 1,75 mm. Het gatgedeelte zal 9,9 of 10 mm zijn. Voor kleinere M10 worden dergelijke indicatoren genomen gelijk aan respectievelijk 1,5, 8,2 en 8,4 mm (in het geval van de minimale en maximale doorgang).

Soms worden M16-kranen gebruikt. Met deze gereedschappen kunt u draden krassen met intervallen van 2 cm, met kanalen van minimaal 1,35 cm en maximaal 1,75 cm.

In sommige gevallen is het noodzakelijk om groeven te maken met tussenruimten van 2,5 mm. Dan komen kranen uit de categorie M20 te hulp. Tijdens hun werking worden doorgangen met een doorsnede van minimaal 1,5 cm gevormd.Afmetingen en bedrijfsparameters (in centimeters) van sommige andere markeerinrichtingen worden weergegeven in de onderstaande tabel. Het is belangrijk om te begrijpen dat alles wat is gezegd alleen van toepassing is op metrische threads.

|

Typ index |

Slot slag |

Kanaalsectie |

|

M7 |

0,1 |

0,595 |

|

M9 |

0,125 |

0,77 |

|

M2 |

0,04 |

0,16 |

|

М4 |

0,07 |

0,33 |

|

M11 |

0,15 |

0,943 |

|

M18 |

0,25 |

1,535 |

|

M22 |

0,25 |

1,935 |

|

M24 |

0,3 |

2,085 |

|

M30 |

0,35 |

2,63 |

|

M33 |

0,35 |

2,93 |

|

M42 |

0,45 |

3,725 |

|

M48 |

0,5 |

4,27 |

|

M60 |

0,55 |

5,42 |

|

M68 |

0,6 |

6,17 |

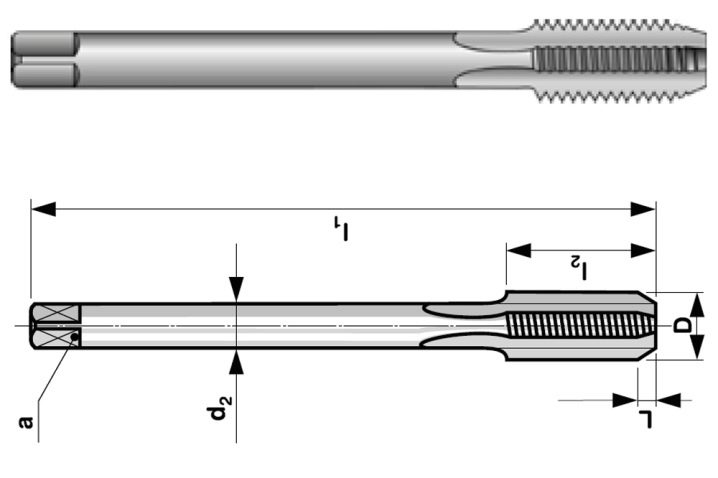

Typische schachtafmetingen zijn ook genormaliseerd (in millimeters):

- 2.5x2.1 (voor kranen niet groter dan M1.8);

- 2,8x2,1 (M2-M2,5);

- 3,5x2,7 (alleen voor M3-kranen);

- 4.5x3.4 (alleen voor markeerapparatuur M4);

- 6x4.9 (van M5 tot en met M8);

- 11x9 (M14);

- 12x9 (alleen M16);

- 16x12 (alleen M20);

- 20x16 (markeringen M27).

Er zijn ook schachten:

- 14x11;

- 22x18;

- 25x20;

- 28x22;

- 32x24;

- 40x32;

- 45x35.

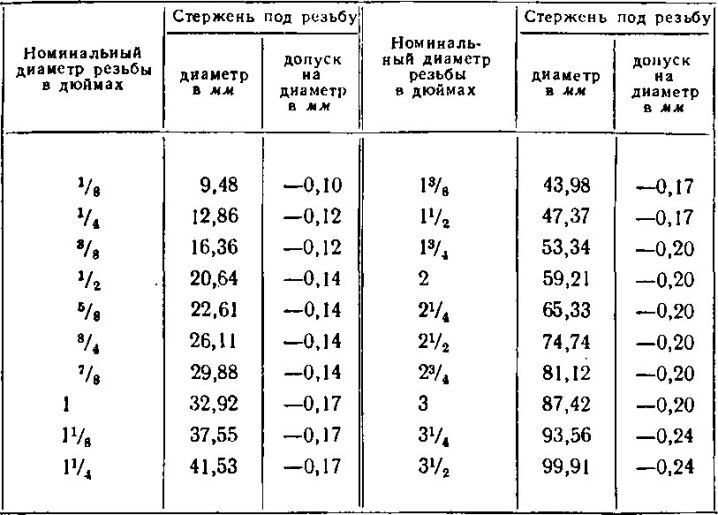

Inch afmetingen

Ze zijn typerend voor producten die uit de VS en Groot-Brittannië worden geleverd. Als de doorsnede van de groeven 3/16 is, wordt het gat strikt gelegd van 0,36 tot 0,37 cm. Vrij populaire 1/4 inch-kranen maken kanalen van 5-5,1 mm, en voor producten van de 3/8-klasse, deze indicatoren zijn respectievelijk 7, 7 en 7,9 mm. De groefafstand (in millimeters) is gelijk aan:

- 1,058;

- 1,27;

- 1,588.

1/2 formaat gaat uit van een groefafstand van 2.117 mm. In dit geval wordt een doorgang van 1,05 mm gelegd. Inch kranen hebben een spoed van 3.175 mm. Het gat bereikt een diameter van 2,2 cm. De grootste modellen vallen in de categorie 17/8. De draadspoed is 5,644 mm en de gatdiameter zal 4,15 cm bereiken.

Opgemerkt moet worden dat er naast metrische en inch-markeringsapparaten ook apparaten zijn die zijn ontworpen om gaten in pijpen te markeren. Voor een 1/8-inch gereedschap is de veerweg 28 draden per inch. Als het 1/2 graad is, worden de draden gevormd met intervallen van 14 omwentelingen per inch.

De secties van het geweer zelf zullen gelijk zijn aan 0,8566 en 1,8631 cm.Een 2-inch pijptap maakt 11 omwentelingen per inch en het inkepingsgedeelte wordt verondersteld 5,656 cm te zijn.

Hoe de boordiameter kiezen?

De grootte van de gaten wordt tegenwoordig nog steeds bepaald volgens de GOST van het verre 1973. Hoewel deze norm meermaals is herzien, hebben de normen ervan consequent hun relevantie bevestigd. Op het gebied van werk in de industrie, energie en andere gebieden is er niets veranderd. De universele aanpak is typerend voor de verwerking van zowel ferro- als non-ferrometalen. Om de parameters te bepalen die nodig zijn voor het snijden van een binnendraad, begint u met het boren van het landingsgebied.

Dit gebeurt met een dubbele straal. Controleer zorgvuldig of het kanaal bij het boren 0,1-0,2 cm smaller is dan de vereiste sectie. Anders werkt het dan niet om bochten te maken met precies de afmetingen die gerespecteerd worden. De selectie van boren wordt uitgevoerd rekening houdend met de meetstandaard, op een millimeter- of op een inch-schaal. Er moet ook rekening worden gehouden met het aantal threads voor invoer.

Een en dezelfde beurt kan op verschillende manieren worden aangeduid. Het wordt geïnstalleerd door de opening tussen de aangrenzende zijwanden op het profiel te meten. Eerst worden 10 threads geteld. Vervolgens wordt het aantal millimeters ertussen geschat en dit cijfer wordt 10 keer verminderd. De slag wordt op dezelfde manier berekend, maar wordt al berekend door de windingen van één draad.

De eigenschappen van brosse en harde legeringen verschillen van die van zachte ductiele metalen. Dit wordt vaak vergeten door mensen die kranen kiezen om in te rijgen. Dus in zachte materialen voor de M8-schroefdraad is een gat van 6,8 mm nodig. In massief - 0,1 mm minder.

Ook is het aan te raden rekening te houden met de maximale afwijkingen in diameter die in GOST zijn ingesteld, en te letten op het verschil tussen conventionele en spaanloze tappen.

De reactie is succesvol verzonden.