Alles wat u moet weten over gemalen graniet

Granietsteenslag is het meest voorkomende type bouwmateriaal, het wordt verkregen uit vulkanisch gesteente, dat een verhoogde sterkte heeft en een korrelige structuur heeft. De schaduw kan bijna elke zijn, het hangt allemaal af van de compositie. Natuurgraniet is een bijzonder duurzame en harde steensoort.

Voor-en nadelen

Voordelen van graniet.

- Verhoogde sterkte en hardheid - deze natuursteen heeft de hoogste coëfficiënt.

- Gemakkelijk te verwerken, omdat het goed samenwerkt met verschillende hechtingscomponenten.

- Praktisch - geschikt voor gebruik in verschillende gebieden en industrieën.

- Uiterlijk - graniet steenslag ziet eruit als een steen met veel insluitsels van zwarte, grijze en witte kleuren, zo'n specifieke kleur wordt vaak gebruikt voor decoratief werk.

- Lage wateropname - deze eigenschap speelt een belangrijke rol in de constructie, omdat graniet niet vervormt door vocht.

- Vorstbestendigheid.

- Duurzaamheid.

Nadelen van graniet.

- In tegenstelling tot steenslag met dolomiet, waarvan de hardheids- en sterktecoëfficiënt identiek is aan die van graniet, heeft de tweede een hogere prijs. Dit is het grootste nadeel van het materiaal.

- Een moeizaam productieproces, extra stappen zijn vereist na winning uit een steengroeve.

- Milieuvriendelijkheid - granietsteenslag kan schadelijke componenten bevatten, in tegenstelling tot kalksteen, dat een lagere radioactiviteit heeft, ondanks het feit dat beide gesteenten van natuurlijke oorsprong zijn. Als u een specifiek puin kiest, moet u de certificaten bekijken en 1 klasse radioactiviteit kiezen, het is beter om de granietvariëteit niet te gebruiken bij de bouw van woongebouwen.

Extractiefuncties

In de omgangstaal wordt meestal een uitdrukking als "mijnbouw van steenslag" gebruikt - dit is niet helemaal waar, in feite wordt steenslag verkregen door een kunstmatige methode. Er wordt alleen steen gedolven - dit is de oorspronkelijke grondstof. Het materiaal zelf wordt gemaakt met behulp van breek- en zeefapparatuur.

Het proces zelf bestaat uit drie fasen - dit is de extractie van het bronmateriaal, verplettering, sortering.

Ras extractie

Producenten van steenslag gebruiken verschillende grondstoffen - graniet, marmer, kalksteen, enz., afhankelijk van het soort product dat u uiteindelijk wilt krijgen. Graniet steenslag wordt gemaakt van eeuwenoud vulkanisch (vulkanisch) materiaal - bevroren magma. Voordat met het werk wordt begonnen, wordt een steengroeve voorbereid - de bovenste laag graszoden wordt verwijderd en vervolgens de bovenste laag grond. Granietblokken worden met explosies en technologie uit de grond gehaald, indien nodig worden ze in kleinere stukken verdeeld.

De productie van steenslag kan gericht of bijproduct zijn. Wanneer het op de eerste manier wordt vervaardigd, zal het materiaal van hogere kwaliteit en prijs zijn. In het tweede geval is steenslag een bijproduct dat wordt verkregen bij de winning van mineralen of bij de vervaardiging van producten. De winning van gesteente kan op vier manieren worden uitgevoerd.

- Steen snijden - deze methode is de duurste, maar tegelijkertijd een van de meest effectieve. Met behulp van steenzaagmachines worden grote blokken direct in de groeve afgezaagd. De machines zijn uitgerust met draadzagen of schijfzagen met diamantpunt. Wanneer op deze manier wordt gewerkt, worden klonten verkregen van de gewenste vorm en grootte, er vormen zich geen microscheuren op.

- Buroclinova - deze methode is een van de oudste en wordt nu vrij zelden gebruikt.Hier begint het werk met de omtrek van het blok, waarna langs dit merkteken putten worden geboord. Er worden speciale pinnen in gelegd, waarop het blok langs een vooraf bepaalde lijn wordt gescheiden. De hardste rotsen worden meestal met deze methode gedolven. Het enige nadeel van deze technologie is dat deze alleen geschikt is voor kleine stukjes steen.

- Burohydrokline Is een geavanceerde borocline-technologie. De mijnbouw verloopt volgens een identiek plan, maar stalen wiggen vervangen de hydraulische wiggen. Ze zijn gevuld met water, dat onder druk staat, en zetten soepel uit in de geboorde gaten. Deze methode kan worden gebruikt om op de meest ontoegankelijke plaatsen stukken steen van een zeer groot formaat te extraheren. Een groot voordeel van de bruine hydro-wedge technologie is de volledige afwezigheid van geluid en trillingen, waardoor de structuur van het gesteente zoveel mogelijk behouden blijft.

- Boren en stralen (explosief) - deze methode is het populairst, zowel bij de winning van steen als bij de winning van erts. Er worden ook gaten in de steen geboord en er worden explosieven in geplaatst. Door de explosie breken veel stukken steen af, de grootste worden verzameld en afgevoerd voor verwerking.

Deze methode vereist een grotere nauwkeurigheid van berekeningen, elke fout leidt tot hogere kosten. Een grote hoeveelheid explosieven zal de rots bederven, bij een gebrek aan explosieven, integendeel, de stukken zullen te groot blijken te zijn, ze zullen opnieuw moeten worden gespleten.

De boor- en straalmethode is de meest economische en tegelijk de meest destructieve, aangezien tijdens een explosie slechts 70% van het gesteente geschikt blijft voor verdere verwerking, terwijl de overige 30% naar zeven gaat.

Opsplitsen

Vervolgens worden stenen in vrachtwagens geladen en naar verwerkingspunten in bunkers gebracht. Van hen wordt het materiaal naar de feeders gestuurd (speciale apparaten, waardoor de aanvoer van grondstoffen gelijkmatig verloopt). De initiële afmetingen van de stenen bereiken 50 - 120 centimeter en de grootte van het eindproduct moet 0,5 - 12 centimeter zijn. Tijdens het breken kunnen stukken honderden keren worden verkleind, dus het werk vindt meestal plaats in 2 - 4 fasen.

Verpletteren kan van drie soorten zijn: groot (tot 30 cm), gemiddeld (tot 10 cm), fijn (tot 4 cm). In fabrieken met moderne apparatuur vindt het breekproces gelijktijdig met het sorteren plaats. In elke fase ondergaat het gesteente een voorlopige sortering, waarbij grotere stenen van kleine worden gescheiden.

Zo worden alleen die stenen die vermalen moeten worden verder de apparatuur in gestuurd.

Om met steenslag te werken, worden 6 soorten breekapparatuur gebruikt.

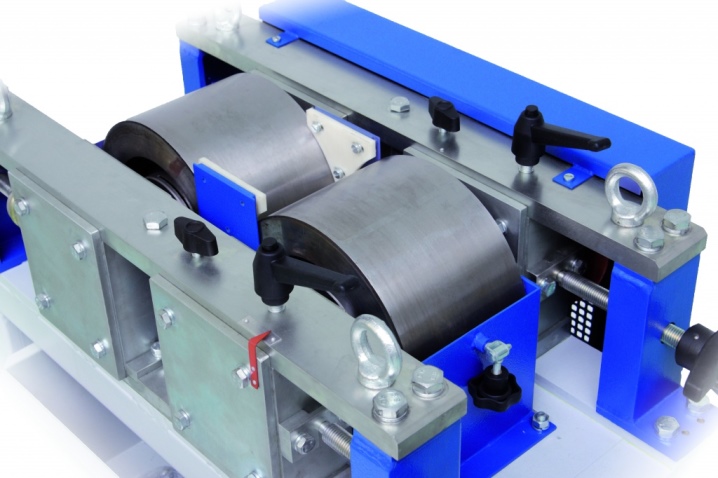

- Kaak - gebruikt in de eerste fase van verplettering. Hun werkingsprincipe is niet-schokkend verpletteren. De uitrusting omvat twee platen (wangen), waartussen stukken graniet zijn geplaatst. Dan beginnen ze elkaar te naderen, waardoor stenen afbrokkelen.

- Roller - het werk vindt plaats volgens hetzelfde systeem, zoals bij kaakbrekers, worden hier alleen in plaats van platen speciale assen gebouwd die in verschillende richtingen draaien. Het oppervlak van de assen kan glad, getand of gegroefd zijn.

- Conisch - gebruikt voor het slijpen van graniet in kleine en middelgrote afmetingen. Het ontwerp van dergelijke brekers is gecompliceerder - in een stationair conisch vat bevindt zich een beweegbare kegel, waarvan de bovenkant naar boven is gericht. Via een speciale trechter worden de stenen in het struikgewas gevoerd en de kegel beweegt heen en weer, nadert de stationaire basis en verplettert zo de rots.

- Roterend - het werkingsprincipe van deze brekers is impactactie. Het apparaat ziet eruit als een kamer, langs de randen waarvan er keerplaten zijn, en in het midden bevindt zich een rotor. Er zijn kloppers (schouderbladen) aan bevestigd. Graniet dat de breekmachine binnenkomt, snijdt in de slagplaten en in elkaar. De werking van roterende apparatuur onderscheidt zich door een hoge mate van selectiviteit - dat wil zeggen dat de meeste granietstenen kubusvormig zijn (80 - 85%).

- Hamerbrekers - het ontwerp van dergelijke brekers is identiek aan het vorige type, maar in plaats van messen werken hier hamers. Meestal worden deze brekers gebruikt voor zachte rotsen.

- Centrifugaal - de breker is een centrifuge, waarbij de rots met hoge snelheid tegen de muren en tegen elkaar botst. Deze apparatuur mag werken met graniet tot 10 centimeter.

Sorteren

Nadat het gesteente het verpletterende stadium heeft gepasseerd, komt het de zeeftrilzeven binnen - schermen. Ze kregen zo'n naam voor het karakteristieke geluid tijdens bedrijf. Sorteren kan zo zijn.

- Voorlopig - hier worden stenen die niet geplet hoeven te worden gescheiden, en ondermaats, het wordt uitgevoerd vóór het breekproces.

- Controle - uitgevoerd na pletten. Het proces scheidt graniet, dat opnieuw moet worden verwerkt.

- Commodity - dit soort sortering, steenslag passeert voordat het wordt klaargemaakt voor verkoop.

Belangrijkste kenmerken

- schilfering - de mate van granietvlak, het kenmerk wordt bepaald door de aanwezigheid in de rotsstructuur van insluitsels in de vorm van naalden en platen. De hechting op verschillende stoffen is afhankelijk van de vorm van de steenslag. Een lagere schilferingscoëfficiënt duidt op een hoge kwaliteit graniet.

- Kracht - er wordt rekening gehouden met het kenmerk bij het plaatsen van algemene gebouwen. Wanneer steenslag wordt samengedrukt, wordt de uiteindelijke sterkte getoond. Volgens de normen van de huidige GOST mag het percentage stenen met een minimale sterkte niet hoger zijn dan 5 eenheden.

- Bulkdichtheid - het kenmerk bepaalt het soortelijk gewicht van 1 m3 in natuurlijke staat, dat wil zeggen dat rekening wordt gehouden met de holtes en poriën tussen de stukken. Hoeveel het materiaal weegt, hangt er rechtstreeks van af. Om erachter te komen hoeveel ton steenslag in een kubus, moet je 1 ton (1000 kg) delen door de bulkdichtheidscoëfficiënt. Veel fabrikanten verpakken steenslag in zakken van 25, 30, 35, 40, 42, 45, 50, 55, 60 liter. Om erachter te komen hoeveel zakken puin er in een kubus zitten, kunt u speciale tabellen gebruiken. Deze eigenschap bepaalt hoe de producten worden opgeslagen en vervoerd en hoeveel cementmengsel er nodig is tijdens de bouw. Hoe hoger de dichtheidscoëfficiënt, hoe minder mortel nodig is.

- Vorstbestendigheid: - de eigenschap kenmerkt hoeveel ontdooiingen en bevriezingen de steenslag kan weerstaan. Het is gemarkeerd met de letter "F", en het nummer ernaast geeft het aantal herhalingen van bevriezen / ontdooien aan - F15, 25, 50, 100, 150, 200, 300, 400.

- Radioactiviteit - rekening mee gehouden bij het kiezen van een leverancier van producten. Steenslag is een bron van straling en kan deze bovendien ophopen. Steenslag is onderverdeeld in 3 categorieën: 1 - minder dan 370 Bq / kg - voor de bouw van residentiële en niet-residentiële gebouwen; 2 - 370 - 740 Bq / kg - voor wegbeddingen en funderingen van fabrieken; 3 - meer dan 740 Bq / kg - alleen toegestaan voor snelwegen.

- Adhesie - dit is een indicator van hoe goed de steenslag hecht aan verschillende stoffen. De hoogste hechting van het ras is grijs.

Soorten en merken

Er zijn in totaal vijf soorten.

- М1200 - 1400 - hoge sterkte.

- М800 - 1200 - duurzame steenslag.

- М600 - 800 - gemiddelde sterkte.

- М300 - 600 - zwakke sterkte.

- M200 - zeer zwakke sterkte.

De schaduw van graniet hangt af van het gebied waar het vulkanische materiaal werd gewonnen. Het kan wit, grijs, roze, rood, enz.

Het kleurenpalet wordt bepaald door de overvloed aan insluitsels in de structuur van de granietsteen.

In fabrieken wordt steenslag onderworpen aan aanvullende bewerkingen.

- doorspoelen - is noodzakelijk voor het reinigen van het materiaal van stof en klei. De noodzaak tot spoelen ontstaat alleen als de toegestane snelheid voor de aanwezigheid van klei- en stofdeeltjes wordt overschreden. Het wasproces is vrij arbeidsintensief en duur, bovendien is extra droging van het product vereist. Gewassen steenslag wordt zelden gemaakt en alleen voor specifieke doeleinden.

- Bitumen impregnatie - steenslag met deze behandeling wordt gebruikt in de wegenbouw, het wordt afgedekt met teer, bitumen of bitumenmortel. Het proces vindt plaats in asfaltmengapparatuur.Bitumineuze of zwarte steenslag kan niet lang worden opgeslagen, omdat de levensduur kort is, wordt deze meestal onmiddellijk naar de werkplek gestuurd.

- verven - een dergelijke verwerking wordt alleen gebruikt voor decoratieve doeleinden. Graniet kan worden gekleurd in fabrieken of thuis. Gekleurde steenslag wordt alleen op bestelling en in kleine batches geproduceerd. In dit geval is het de moeite waard eraan te denken dat zelfs de kleurstof van de hoogste kwaliteit na verloop van tijd zal vervagen of beginnen af te schilferen.

- Malen (tuimelen) - dergelijk graniet wordt ook gebruikt in decoratieve werken. Getrommelde steenslag is een materiaal dat mechanische belasting heeft ondergaan, waardoor scherpe randen worden gladgestreken. De verwerking vindt plaats in een tuimeltrommel, waar natuursteen, schurende stoffen en water in worden geplaatst. Door wrijving tegen elkaar en tegen schuurmiddelen vindt het maalproces plaats.

Tuimelen is een vrij kostbaar proces, dus gepolijste steenslag wordt alleen op bestelling gemaakt.

factie overzicht

Een van de belangrijkste kenmerken van steenslag is de fractionering ervan, het wordt toegewezen in het stadium van extractie en vervolgens in het stadium van granietverwerking. Onderverdeeld in categorieën.

- Van 0 tot 10 mm - ShchPS (gemalen steen-zandmengsel), de samenstelling bevat componenten zoals zand en steenslag. Volgens GOST hebben de producten hun eigen granulometrische classificatie, respectievelijk zijn er verschillende soorten zandgemalen steenmengsels. Uitstekend als drainagelaag, gebruikt voor het asfalteren van wegen.

- Van 5 tot 10 mm - fijn graniet. De producten onderscheiden zich door hun duurzaamheid en betaalbare prijscategorie. Het wordt gebruikt voor de vervaardiging van betonsamenstellingen die worden gebruikt bij het werken met massieve en zware voorwerpen.

- 5 tot 20 mm zijn twee maatsoorten door elkaar gemengd. Ideaal voor het leggen van de funderingen van huizen.

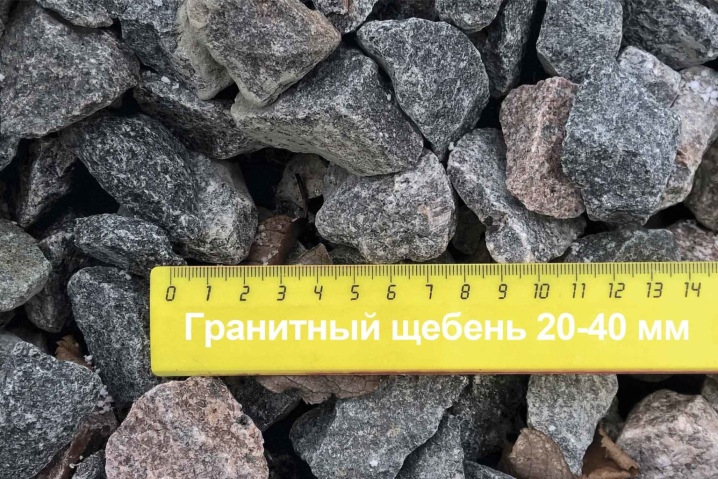

- 20 tot 40 mm - middelgroot graniet, het materiaal vond zijn doel in het vullen van de funderingen van woongebouwen, fabrieksterreinen, asfaltering, het leggen van tramlijnen.

- Van 40 tot 70 mm - zeer sterke granieten stenen van groot formaat. Ze worden gebruikt op bouwplaatsen van grootschalige objecten.

- 70 tot 120 mm, 150 tot 300 mm - graniet van grote standaardafmetingen met onregelmatige vorm. GOST voor deze categorie wordt vermeld in speciale tabellen die worden gebruikt bij de constructie van bruggen en dammen. Vanwege de verhoogde sterkte wordt het gebruikt bij het leggen van een puinbetonbasis.

uitfilteren

Fractie van 0 tot 5 mm of granietschilfers - deze categorie is de kleinste, het verschijnt als secundair of bijkomend materiaal. Het uiterlijk van de screenings lijkt op zand, maar met de eigenschappen van graniet.

Het wordt gebruikt bij de inrichting van voetpaden, trottoirs, parken.

Toepassingen

- In de bouw - voor het maken van beton, een drainagelaag, voor het opsplitsen in kleinere formaten, het versterken van de grond onder de funderingen van gebouwen, voor het egaliseren van percelen en locaties.

- Bij wegwerkzaamheden - voor vuil, asfalt en spoorwegen.

- Landverbetering - voor paden en paden, toegang tot het grondgebied, bodemverdichting, storten van parkeerplaatsen en sportterreinen, bescherming tegen ijs en ijs.

- Voor landschapsontwerp - decoratie van bloembedden, beekjes, kunstmatige waterlichamen, schanskorven en alpenglijbanen.

- In productie - voor straatstenen en producten van gewapend beton, minerale bulkstoffen.

- Technische werken - voor bruggen, dammen en dammen, viaducten.

De reactie is succesvol verzonden.