Hoe maak je een machine en maak je een sintelblok?

Het assortiment bouwmaterialen van tegenwoordig kan niet anders dan tevreden zijn met zijn diversiteit, maar veel mensen geven er de voorkeur aan dergelijke producten met hun eigen handen te maken. Het is dus heel goed mogelijk om zelf veel gevraagde sintelblokken te maken met behulp van een speciale zelfgemaakte machine. Vandaag zullen we in detail analyseren hoe u dit correct kunt doen.

Materiële kenmerken

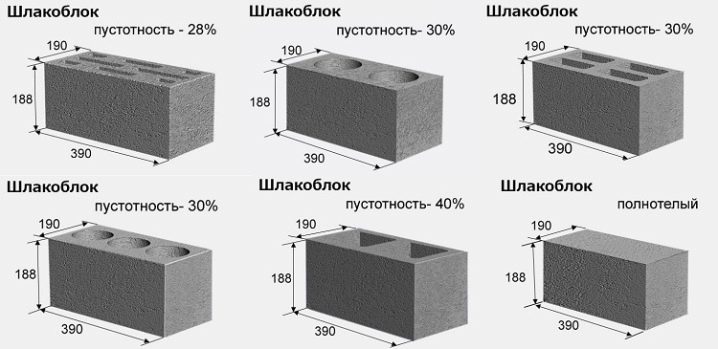

Sintelblok is een bouwmateriaal dat zich heeft bewezen als een van de meest duurzame en pretentieloze. Het heeft behoorlijke afmetingen, zeker als je er een gewone steen naast legt. Slakkenblokken kunnen niet alleen in een fabrieksinstelling worden gemaakt. Sommige meesters doen dergelijk werk thuis. Als u zich strikt aan de technologie houdt, krijgt u hoogwaardige en sterke blokken, waaruit u een huis of een bijgebouw kunt bouwen.

Als een beslissing is genomen om dergelijke producten onafhankelijk te vervaardigen, moet rekening worden gehouden met een aantal kenmerken ervan.

- Sintelblok is een vuurvast materiaal. Het ontsteekt zichzelf niet, noch intensiveert het een reeds actieve vlam.

- Echt hoogwaardige blokken produceren duurzame en duurzame woningen/bijgebouwen. Noch barre klimatologische omstandigheden, noch orkanen, noch constante windstoten zullen dergelijke gebouwen schaden.

- Reparatie van sintelblokgebouwen vereist geen extra inspanning en vrije tijd - alle werkzaamheden kunnen in korte tijd worden uitgevoerd.

- Sintelblokken onderscheiden zich ook door hun grote formaat, waardoor gebouwen van hen zeer snel worden gebouwd, wat veel bouwers behaagt.

- Dit materiaal is duurzaam. Gebouwen die ervan zijn gebouwd, kunnen meer dan 100 jaar meegaan zonder hun eerdere kenmerken te verliezen.

- Een ander kenmerk van het sintelblok is de geluiddempende component. In woningen van dit materiaal is er dus geen hinderlijk straatlawaai.

- De productie van sintelblokken wordt uitgevoerd met behulp van verschillende grondstoffen, dus het is mogelijk om voor alle omstandigheden het optimale product te kiezen.

- Het sintelblok onderscheidt zich ook door het feit dat het niet wordt aangevallen door allerlei parasieten of knaagdieren. Bovendien rot het niet, dus het hoeft niet te worden gecoat met antiseptische oplossingen en andere soortgelijke verbindingen die zijn ontworpen om de basis te beschermen.

- Ondanks hun behoorlijke afmetingen zijn dergelijke blokken licht van gewicht. Deze functie wordt opgemerkt door veel meesters. Dankzij hun lichtheid kunnen deze materialen gemakkelijk van de ene plaats naar de andere worden verplaatst zonder een kraan te hoeven bellen. Houd er echter rekening mee dat sommige soorten van dergelijke producten nog steeds behoorlijk zwaar zijn.

- Sintelblok is niet bang voor lage temperaturen.

- Deze blokken onderscheiden zich door hun hoge warmtecapaciteit, waardoor er gezellige en warme woningen van worden verkregen.

- Temperatuursprongen zijn niet schadelijk voor het sintelblok.

- Cinder block-gebouwen worden meestal afgewerkt met decoratieve materialen om een meer esthetische uitstraling te geven. Het is echter erg belangrijk om te onthouden dat het sintelblok niet kan worden bedekt met gewoon gips (er mag geen "nat" werk met dit materiaal worden uitgevoerd). U kunt ook een speciaal decoratief blok gebruiken, dat vaak wordt gebruikt in plaats van dure bekleding.

- Bij het werken met een sintelblok is het belangrijk om rekening te houden met één belangrijk kenmerk: een dergelijk materiaal wordt gekenmerkt door een hoge wateropname, dus het moet worden beschermd tegen contact met vocht en vocht. Anders kunnen de blokken na verloop van tijd instorten.

- Helaas is de geometrie van de slakkenblokken slecht. Dat is de reden waarom u bij het leggen van vloeren van dergelijk materiaal voortdurend afzonderlijke elementen moet aanpassen - trim ze en zaag ze.

- Sintelblokken zijn relatief goedkoop.

Volgens experts zijn dergelijke materialen nogal grillig in hun werk, dus het is altijd erg belangrijk om de relevante instructies te volgen. Hetzelfde geldt voor het productieproces.

De samenstelling van het mengsel

De productie van slakkenblokken thuis verplicht de meester zich te houden aan een specifieke samenstelling, evenals aan bepaalde verhoudingen van alle componenten. Dus cement met een kwaliteit van ten minste M400 is meestal een samentrekkend ingrediënt in dit materiaal. Wat de vulcomponent betreft, deze kan volledig uit slak bestaan of gemengd zijn. De laatste optie wordt verkregen door een kleine hoeveelheid grind, zand (gewone of geëxpandeerde klei), afgebroken baksteen en fijne geëxpandeerde klei toe te voegen.

Bij de vervaardiging van sintelblokken moeten de volgende verhoudingen in acht worden genomen:

- 8-9 delen van de vulcomponent;

- 1,5-2 delen van een samentrekkend ingrediënt.

Als tijdens het werk cement met de M500-markering is gebruikt, is het toegestaan om 15% minder te nemen dan de M400-grondstof. Meestal neemt een element zoals slak ten minste 65% van het totale vulvolume in beslag.

Van de 9 delen vallen er bijvoorbeeld minstens 6 op dit onderdeel en de rest van het volume valt op grind en zand. In theorie is het bij zelfproductie toegestaan om beton of baksteenslag, screening te gebruiken.

De standaard verhoudingen van sintelblokken zijn:

- 2 stukjes zand;

- 2 delen steenslag;

- 7 delen slak;

- 2 delen Portlandcement gemarkeerd met M400.

Wat water betreft, is het gebruikelijk om het toe te voegen in een verhouding van ongeveer 0,5 deel. Het resultaat is een halfdroge oplossing. Om zeker te zijn van de hoge kwaliteit, moet je een klein handjevol nemen en het op een hard oppervlak gooien. Als de geworpen klomp is verkruimeld, maar onder compressie zijn oude vorm heeft herwonnen, kan de samenstelling geschikt worden geacht voor verder gebruik.

Als het de bedoeling is om een gekleurd sintelblok te verkrijgen, wordt het recept aangevuld met gekleurd krijt of steenslag. Om de sterkte-eigenschappen van dit materiaal te vergroten, worden speciale weekmakers gebruikt. In sommige gevallen wenden ze zich tot de toevoeging van gips, as of zaagsel.

Het wordt aanbevolen om alle vermelde componenten in een speciale mixer of betonmixer te mengen, maar dergelijke apparatuur heeft meestal een hoge prijs. Als we het hebben over het bereiden van een kleine hoeveelheid van een mengsel, dan is het mogelijk om het handmatig te kneden, ondanks het feit dat een dergelijk proces als behoorlijk arbeidsintensief wordt beschouwd.

Vormingsmethoden

Fabrieksmallen voor de voorbereiding van sintelblokken zijn gemaakt van gewapend beton of staal. Dergelijke onderdelen kunnen het gewicht van de oplossing in een groot volume gemakkelijk dragen. Wat de met de hand gemaakte formulieren betreft, deze zijn meestal gemaakt van hout of staalplaten. Dergelijke elementen spelen in grotere mate de rol van een speciale bekisting.

Om grondstoffen en vrije tijd te besparen, worden matrijzen meestal zonder bodem gemonteerd. Je kunt er een eenvoudige film onder leggen. Dankzij deze methode kan het hele blokvormingsproces aanzienlijk worden vereenvoudigd. Er moet aan worden herinnerd dat de vormen zelf moeten worden gemaakt van perfect gladde stukken hout. In dit geval is het werkoppervlak een betonnen voet, een tafel met een vlak en glad tafelblad of een ijzeren plaat, die ook geen gebreken heeft.

Veel ambachtslieden gebruiken glazen flessen om holtes te creëren. Je moet geen container van plastic nemen, omdat deze ernstig kan kreuken. De flessen zijn gevuld met water.Anders zullen ze naar het oppervlak van de voorbereide samenstelling drijven.

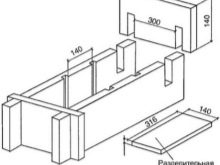

Laten we eens nader bekijken hoe we een mal voor slakkenblokken kunnen maken:

- u moet geschuurde planken kiezen met een lengte van 14 cm (de breedte moet een veelvoud van deze parameter zijn);

- verder moet je met behulp van een ijzerzaag de segmenten scheiden, die dan de rol van transversale partities zullen spelen;

- dan moet je de segmenten verbinden met longitudinale elementen om een rechthoekig frame te krijgen;

- dan moet je een staalplaat of ander materiaal met een glad oppervlak in afzonderlijke platen van 14x30 cm snijden;

- in het binnenste deel van de resulterende structuur worden sneden gemaakt die als groeven zullen werken, waarvan de breedte gelijk is aan de afmetingen van de scheidingsstroken;

- vervolgens worden de secties die verantwoordelijk zijn voor de scheiding in de sneden gefixeerd, waardoor een mal ontstaat voor de vervaardiging van 3 of meer slakkenblokken.

Om ervoor te zorgen dat de resulterende container voor het uitharden van de oplossing zo lang mogelijk dienst doet, wordt in de laatste fase geadviseerd om zowel metalen als houten constructies te coaten met verf op oliebasis. Een vergelijkbare vorm is geschikt voor het maken van sintelblokken, waarvan de afmetingen 14x14x30 cm zijn.

Als het nodig is om elementen met andere dimensionale parameters te maken, worden de beginwaarden gewijzigd in andere formaten.

Hoe maak je een vibrerende machine?

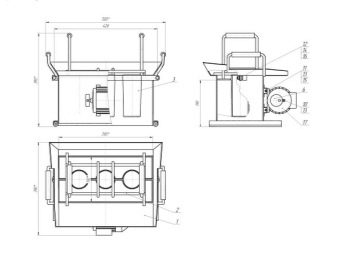

Het is mogelijk om thuis slakkenblokken te maken met behulp van een speciale triltafel, die ook met de hand kan worden gemaakt. Het belangrijkste onderdeel van een dergelijk apparaat is de vibroform voor de oplossing zelf. Zo'n machine is een stalen kist waarin onderdelen met holtes (of zonder) worden vastgezet. De matrix zelf is al een werktuigmachine. Het kan worden toegepast door enkele stappen handmatig uit te voeren.

Om zelf een vibrerende machine te maken, moet je het volgende kopen:

- lasapparaat;

- Slijper;

- in een bankschroef;

- hulpmiddel voor het uitvoeren van loodgieterswerk.

Wat betreft de materialen, je hebt nodig:

- staalplaat 3 mm - 1 vierkante meter m;

- buizen met een diameter van 75-90 mm - 1 m;

- 3 mm stalen strip - 0,3 m;

- elektromotor met een vermogen van 500-750 W;

- bouten en moeren.

Overweeg de procedure voor het uitvoeren van werkzaamheden aan de vervaardiging van een zelfgemaakte trilmachine.

- Meet een standaard slakkenblok of noteer de specifieke parameters die u nodig heeft.

- Knip de zijdelen van de machine uit de metalen plaat. Geef op basis van het aantal sintelblokken het vereiste aantal partities op. Hierdoor wordt een doos gevormd met 2 (of meer) identieke compartimenten.

- De onderwand met een dikte van minimaal 30 mm moet holtes hebben. Op basis van deze parameter bepalen we de hoogte van de cilinder die de holtes begrenst.

- We snijden 6 afzonderlijke stukken pijp met een lengte die overeenkomt met de hoogte van de cilinder.

- Om ervoor te zorgen dat de cilinders een conische structuur krijgen, is het toegestaan om ze in de lengte naar het middengedeelte te snijden, ze in te drukken met een bankschroef en ze vervolgens aan elkaar te lassen. In dit geval zal de diameter van de elementen met ongeveer 2-3 mm afnemen.

- De cilinders moeten aan beide zijden gelast zijn.

- Verder moeten deze delen met elkaar worden verbonden in de vorm van één rij, langs de lange zijde van het toekomstige sintelblok. Ze moeten de locatie van de holtes op het fabriekselement herhalen. Aan de randen is het noodzakelijk om een plaat van 30 mm te bevestigen met gaten voor bevestiging aan de nokken.

- Er moet een snede worden gemaakt in het midden van elk matrijscompartiment en er moet een oog worden gelast. Dit is nodig om ervoor te zorgen dat de tijdelijke houders worden geïnstalleerd.

- Op de buitenste dwarswand zijn 4 bouten gelast voor de montagegaten van de motor.

- Vervolgens worden het platform en de bladen langs de randen gelast op de plaatsen waar het laden wordt uitgevoerd.

- Daarna kunt u doorgaan met de voorbereiding van alle elementen voor het schilderen.

- Je kunt een pers maken die de vorm van het mechanisme herhaalt met behulp van een plaat met gaten, waarvan de diameter 3-5 mm groter is dan de cilinders zelf. De plaat moet soepel passen tot een diepte van 50-70 mm in de doos waar de beperkende delen zijn.

- De handgrepen moeten aan de pers worden gelast.

- Nu is het toegestaan om de apparatuur te schilderen en de vibratiemotor te repareren.

Productie Technologie

Er zijn twee manieren waarop slakkenblokken worden gemaakt.

- De makkelijke manier. In dit geval worden speciale containers gebruikt, waarin de bereide oplossing de vereiste sterkte verkrijgt. De blokken drogen op natuurlijke wijze totdat het cement volledig is uitgehard.

- Op de moeilijke manier. Bij deze fabricagemethode worden trilapparaten gebruikt. In veel gevallen verwijzen ze naar elementen zoals een triltafel of vullen ze de vorm aan met een motor met trilfunctie.

Laten we kennis maken met de technologie van het maken van slakkenblokken met behulp van eenvoudige vormen.

- Alle bereide ingrediënten in de vereiste verhoudingen worden in een betonmixer gedaan, waarna ze grondig worden gemengd.

- De afgewerkte oplossing wordt in vormen gegoten. Wat betreft het rammen, het wordt uitgevoerd met een hamer - er worden containers mee getikt zodat alle lucht het materiaal verlaat.

- Als het de bedoeling is dat de blokken met holtes worden gemaakt, worden flessen met water in elk afzonderlijk deel geplaatst (meestal zijn 2 flessen voldoende).

De grootste moeilijkheid bij deze fabricagemethode is het aanstampen van de blokken. Als er luchtbellen in de oplossing achterblijven, heeft dit een nadelig effect op de kwaliteit van het eindproduct.

Wat betreft een meer complexe methode om sintelblokken te produceren, wordt hier het volgende werk uitgevoerd:

- het op deze manier starten van de productie van materialen moet zijn door het mengsel in een betonmixer te roeren;

- de resulterende oplossing wordt naar de mal gestuurd en vervolgens geëgaliseerd met een troffel;

- dan wordt de vibrator gestart en wordt de oplossing zelf 20-60 seconden in vorm gehouden;

- dan moet de apparatuur worden uitgeschakeld, de installatie wordt opgetild en vervolgens wordt de voltooide eenheid verwijderd.

Bij de vervaardiging van slakkenblokken met behulp van deze technologie moet speciale aandacht worden besteed aan het egaliseren van de mortel in de hoeksecties. Ze moeten worden ingevuld. Anders kan de geometrie van het eindproduct ernstig worden aangetast.

Drogen

Drogen is een andere belangrijke stap bij de vervaardiging van slakkenblokken. Het productieproces zelf duurt meestal ongeveer 2-4 dagen. Voldoende sterkte-eigenschappen die de overgang naar het gebruik van blokken mogelijk maken, worden meestal na 28 dagen bereikt. Het is deze hoeveelheid tijd die nodig is om een hoogwaardig bouwmateriaal te verkrijgen dat geschikt is voor het uitvoeren van bepaalde werken. Ook kunnen sintelblokken op natuurlijke wijze drogen. Dit proces vindt in de regel plaats met een eenvoudige methode van het maken van materialen (in conventionele vormen).

Voor het drogen van sintelblokken worden vaak speciale kamers gebruikt, die scheuren tijdens het uitharden voorkomen. Om te voorkomen dat de blokken met scheuren bedekt raken, moeten ze van tijd tot tijd nat worden gemaakt. Dit proces is vooral relevant als het productieproces bij warm weer wordt uitgevoerd.

Het is vermeldenswaard dat het uithardingsproces van sintelblokken aanzienlijk kan worden versneld. Dit effect kan worden bereikt door speciale stoffen aan de oplossing toe te voegen - weekmakers. Met dergelijke additieven zal het materiaal niet alleen sneller drogen, maar ook sterker zijn. Sintelblokken met weekmakers kunnen van de site worden verwijderd en na 6-8 uur worden bewaard.

tips & trucs

- Om de voorkant van de sintelblokken nauwkeuriger en intact te maken, moeten deze te drogen materialen op een vlakke rubberen basis worden geplaatst.

- Leg tijdens het drogen nooit blokken op elkaar. Anders kunnen de materialen vervormd blijken te zijn en zal hun geometrie veel problemen veroorzaken tijdens constructiewerkzaamheden.

- Maak in alle gevallen eerst tekeningen van de vormen en de slakkenblokken zelf. Zo zullen veel moeilijkheden die samenhangen met constructieprocessen worden vermeden.

- Zorg er bij het bereiden van de mortel voor dat u zich aan de vereiste verhoudingen houdt.De kleinste fouten kunnen ertoe leiden dat de blokken te kwetsbaar en ongeschikt zijn voor constructie.

- Voordat de bereide oplossing wordt gegoten, moeten de vormen worden afgeveegd. Zo voorkom je dat sintelblokken aan de bodem en muren blijven plakken. Voor reiniging worden meestal diesel, afgewerkte olie of andere soortgelijke verbindingen gebruikt.

- Houd er rekening mee dat de snelheid van uitharden van de oplossing direct afhangt van de dichtheid. Hoe dikker de compositie, hoe sneller de blokken stollen.

- Het wordt aanbevolen om de slakkenblokken voor de droogperiode te bedekken met polyethyleen. De film kan het materiaal beschermen tegen barsten bij warm weer en ook voorkomen dat de sintelblokken nat worden als het plotseling regent.

- Als u bij de vervaardiging van slakkendelen een beetje wilt besparen, dan kunt u kalk en cement combineren in een verhouding van 3 tot 1. Maak je geen zorgen over de kwaliteit van sintelblokken - ze zullen niet minder betrouwbaar worden van een dergelijke samenstelling.

Zie de volgende video voor informatie over het maken van een sintelblokmachine voor 4 blokken.

De reactie is succesvol verzonden.