Keramische baksteen: eigenschappen en variëteiten

Keramische baksteen is een van de meest voorkomende bouwmaterialen en wordt veel gebruikt voor de constructie van funderingen, bekleding van gebouwen, metselwerk van hoofdmuren, binnenwanden en kachels. Door zijn universele vorm en hoge operationele kenmerken zijn de daaruit opgebouwde constructies bijzonder duurzaam en hebben ze een lange levensduur.

Wat het is?

Keramische baksteen is een bouwmateriaal dat wordt gemaakt van rode klei door gieten en bakken. Brick is lang geleden uitgevonden, maar de productietechnologie en samenstelling hebben geen significante veranderingen ondergaan. Voorheen was het proces van het maken van keramische stenen complex en tijdrovend. De klei werd grondig gekneed, vervolgens werden de blanco's van de gewenste vorm met de hand gevormd, ze werden blootgesteld aan droging in de zon, en pas nadat de baksteen was uitgehard, werd deze naar een tijdelijke oven gestuurd om te bakken. De productie van bakstenen werd vooral in de zomerperiode uitgevoerd, omdat het bijna onmogelijk was om de werkstukken te drogen bij lage temperaturen en hoge luchtvochtigheid, kenmerkend voor de winter- en herfstperiodes. Dit ging zo door tot de tweede helft van de 19e eeuw, totdat de eerste ovens en drogers in Europa werden uitgevonden.

Tegenwoordig is het productieproces van keramische bakstenen volledig geautomatiseerd. en wordt het hele jaar door bij tal van bedrijven uitgevoerd. Er zijn twee manieren om het materiaal te maken. De eerste wordt semi-droog persen genoemd en bestaat uit de vorming van ruwe klei uit een laag vochtgehalte. Het proces vindt plaats onder een voldoende hoge druk, waardoor een snelle uitharding van de grondstof mogelijk is en een materiaal met een hoge dichtheid en hardheid aan de uitgang wordt verkregen. De voordelen van deze technologie worden beschouwd als snelle productie en eenvoud van productiemechanismen. Het grootste nadeel van de methode is de onmogelijkheid om het materiaal te gebruiken voor de constructie van constructies die worden blootgesteld aan een hoge luchtvochtigheid. Het is vanwege zijn lage prestatie dat een dergelijke steen weinig wordt gebruikt en het productievolume is vrij laag.

De tweede methode wordt plastic gieten genoemd. en bestaat uit het extruderen van klei uit een bandpers, gevolgd door drogen en bakken van de plano's bij een temperatuur van 1000 graden. Tegelijkertijd bereikt het vochtgehalte van de klei 35%, terwijl dit bij semi-droog persen amper 10% bereikt. Deze methode wordt gebruikt om het grootste deel van de keramische stenen te vervaardigen die in alle bouwsectoren worden gebruikt. De voordelen van de methode omvatten de mogelijkheid om stenen in verschillende vormen en maten te produceren, waardoor holle secties in de plano's kunnen worden gevormd, waardoor de operationele kenmerken van het materiaal veranderen. De nadelen zijn de hoge kosten van apparatuur en, in vergelijking met de eerste methode, een iets langere tijd voor de productie van bakstenen.

Na productie wordt elke partij keramische stenen getest. Neem hiervoor meerdere kopieën en controleer deze op wateropname, compressie en slagvastheid. De controle wordt uitgevoerd op gespecialiseerde apparatuur met behulp van een meertonspers.Volgens de testresultaten zijn de producten gecertificeerd volgens de strenge eisen van GOST met de toewijzing van de juiste vorstbestendigheid (F) en sterkte (M) klassen. Naast het lettersymbool bevat de markering van de steen echter ook cijfers. Het cijfer achter het F-symbool geeft dus aan hoeveel vries-dooicycli een steen kan doorstaan zonder zijn operationele basiskenmerken te verliezen.

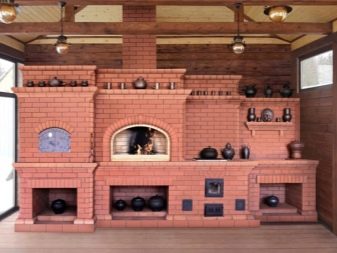

De numerieke indicator na de "M" geeft aan wat de maximale belasting op 1 cm2 van het steenoppervlak mag zijn. Doordat alle testen volgens één norm worden uitgevoerd, kunnen gecertificeerde stenen uit verschillende batches slechts zeer weinig van elkaar verschillen. Dit maakt het mogelijk om artikelen in te delen naar uitvoeringsvorm en maat, waarbij de producten die tot de ene of de andere categorie behoren, voorwaardelijk gelijk zijn. Het toepassingsgebied van keramische stenen is vrij breed. Naast constructie wordt het materiaal met succes gebruikt bij de constructie van open haarden, hekken, kolommen en trappen, evenals bij de restauratie van gevels en interieurs.

Specificaties:

De productie van keramische stenen wordt uitgevoerd in overeenstemming met de huidige GOST 530 2012, die hoge operationele kenmerken van het materiaal garandeert en het gebruik ervan als het belangrijkste bouwmateriaal voor de constructie van gebouwen met meerdere verdiepingen en industriële constructies mogelijk maakt. In overeenstemming met de opgegeven norm hebben gewone keramische stenen een standaard roodbruine kleur, terwijl het kleurengamma van bekledingsmodellen alle tinten omvat en afhankelijk is van de kwaliteit van de klei, de aanwezigheid van verschillende additieven, additieven, speciale kleurstoffen en de toevoeging van glazuur.

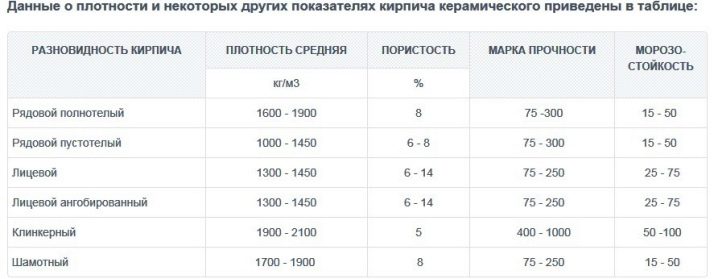

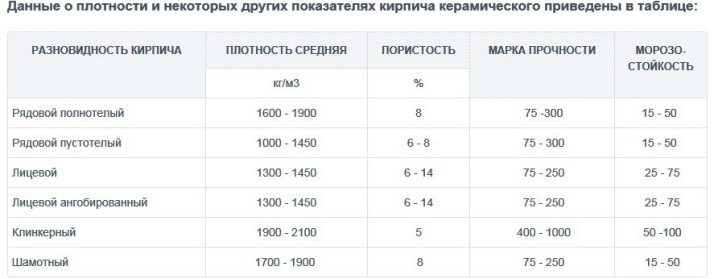

De belangrijkste technische kenmerken van keramische stenen zijn indicatoren van dichtheid, porositeit, vorstbestendigheid, sterkte, wateropname en thermische geleidbaarheid.

Wateropname is het vermogen van een materiaal om vocht op te nemen en vast te houden. Om deze indicator te bepalen, wordt de droge steen gewogen en vervolgens in een bak met water geplaatst en 38 uur gelaten, waarna deze wordt verwijderd en opnieuw gewogen. "Extra" gram geeft het vocht aan dat door het materiaal wordt geabsorbeerd. Vervolgens wordt de verkregen waarde omgezet in een percentage van de totale massa droge stenen en wordt de vochtopname-index verkregen. Volgens de GOST-vereisten mag de fractionele verhouding van vocht tot droog gewicht niet hoger zijn dan 8% voor massieve stenen en 6% voor holle stenen.

De thermische geleidbaarheid van keramische stenen is het vermogen van een materiaal om een bepaalde hoeveelheid warmte door een vierkante meter per tijdseenheid te geleiden. Hoe lager deze indicator, hoe beter de warmte in de winter in de kamer wordt vastgehouden en hoe minder warme lucht er in de zomermaanden binnendringt.

De sterkte van een keramisch materiaal geeft aan dat het bestand is tegen mechanische en schokbelastingen en wordt bepaald door de interne spanningslimiet tijdens compressie-, buig- en trekproeven van het materiaal. De meest duurzame merken keramische stenen zijn modificaties M200, M250 en M300.

De dichtheid van een baksteen is de massa materiaal in één kubieke meter. Deze waarde is omgekeerd evenredig met de porositeitswaarden en wordt beschouwd als een van de belangrijkste kenmerken van de thermische geleidbaarheid van een baksteen. Dichtheid is geen constante indicator voor alle soorten keramische steen en varieert van 1000 kg/m3 voor holle modellen tot 2100 kg/m3 voor klinkers.

Porositeit geeft de mate van vulling van de structuur van een baksteen met poriën als percentage weer en heeft een direct effect op de sterkte, thermische geleidbaarheid en vorstbestendigheid van het materiaal. Om de poriënvorming te vergroten, wordt de kleisamenstelling gemengd met zaagsel, turf, kolen en gemalen stro - dat wil zeggen materialen die tijdens het bakken volledig opbranden en talloze kleine holtes op hun plaats achterlaten.Porositeit is, net als dichtheid, geen constante waarde voor verschillende soorten stenen, en in klinkerproducten kan het de minimumwaarde van 5% bereiken, terwijl het bij tegenoverliggende exemplaren 14% is.

Vorstbestendigheid wordt aangegeven met het symbool F en geeft aan hoeveel vries-dooicycli het materiaal kan doorlopen voordat de afbraak begint. De index van klinkermodellen varieert dus van F50 tot F100, wat betekent dat dit type keramische baksteen 50 of 100 jaar meegaat. Voor tegenoverliggende modellen varieert deze indicator van 25 tot 75, en voor metselwerk volle en holle exemplaren is deze beperkt tot waarden van 15-50 jaar.

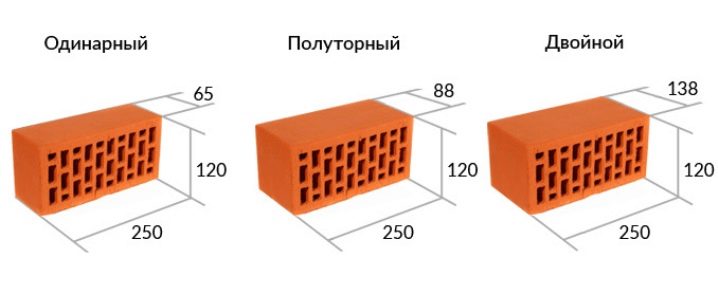

Het gewicht

De massa van een steen is een belangrijke indicator en er wordt rekening mee gehouden bij het berekenen van de belasting op de fundering, bij het bepalen van het laadvermogen van voertuigen die bedoeld zijn voor transport, evenals bij het kiezen van een kraanmerk en opslagomstandigheden. De massa van keramische stenen hangt volledig af van hun porositeit, dichtheid, grootte en aanwezigheid van holtes. Een enkele keramische steen weegt dus van 3,3 tot 3,6 kg / stuk in een massieve versie en van 2,3 tot 2,5 kg in een holle. Anderhalve modellen wegen iets meer: de massa van een holle is 3-3,3 kg en een volle - van 4 tot 4,3 kg.

Om de berekeningen van het verschil in het gewicht van massieve en holle soorten te vereenvoudigen, kunt u gemiddelde gewichtsindicatoren gebruiken en voorwaardelijk aannemen dat het gewicht van een massieve steen met een leegte tot 13% 4 kg is, terwijl het conditionele gewicht van een holle baksteen met een holte groter dan 15% is 2,5 kg. Deze berekeningen zijn echter geldig voor een van de meest voorkomende en meest voorkomende steenformaten - 250x120x65 mm.

Als u de massa van één steen kent, kunt u het gewicht van een pallet of kubieke meter metselwerk berekenen met een nauwkeurigheid van kg. Dus 1 kubieke meter. m metselwerk, bestaande uit 500 massieve stenen, weegt van 1690 tot 1847 kg. Bovendien moet u bij het berekenen van het aantal stenen in een kubieke meter weten dat er zeven rijen dubbele stenen (200-240 stuks), tien rijen verdikte anderhalf (380 stuks) en 13 rijen van een de enige.

En bijvoorbeeld holle stenen van 250x85x65 mm wegen al 1,7 kg, terwijl een totaal exemplaar van 250x120x88 mm 3,1 kg trekt.

De grootte

In overeenstemming met de huidige GOST-normen produceren steenfabrieken drie standaardformaten keramische stenen: enkel, anderhalf en dubbel. Elke instantie heeft een regelmatige geometrische vorm, rechte randen en een vlak oppervlak van gezichten. De meest voorkomende is een enkele steen (NF) met afmetingen van 250x120x65 mm. De afmetingen van een anderhalf product (1.4NF) zijn 250x120x88 mm en een dubbele (2.1NF) bereikt 250x120x140 mm. Naast de lopende zijn er ook zeldzame maten, zoals die van eurobricks (0.7NF) en modulaire exemplaren (1.3NF). De afmetingen van de eerste zijn slechts 250x85x65 mm, terwijl de laatste worden weergegeven door lange modellen van 288x138x65 mm.

Russische GOST maakt de productie mogelijk van onvolledige modellen met een lengte van 180, 120 en zelfs 60 mm, evenals de productie van gevormde producten, die verschillen in niet-standaard vormen. Deze normen worden echter alleen gebruikt in Russische steenfabrieken en worden gereguleerd door binnenlandse normen. Buitenlandse tegenhangers worden vervaardigd volgens iets andere eisen en hebben afmetingen van 240x115x71 en 200x100x65 mm. Daarom moet u bij het kopen van materiaal rekening houden met dit punt en letten op het land van herkomst van dit product.

Voor-en nadelen

Hoge consumentenvraag en grote de populariteit van keramische stenen is te danken aan een aantal belangrijke voordelen van dit materiaal.

- Hoge indicatoren van sterkte en vorstbestendigheid maken het mogelijk om bakstenen als het belangrijkste bouwmateriaal te gebruiken bij de constructie van gebouwen in elke klimaatzone.

- Uitstekende geluidsisolerende eigenschappen maken baksteen tot een onvervangbaar materiaal voor de constructie van scheidingsmuren in de bouw van appartementsgebouwen.

- Een lage wateropname, niet meer dan 14%, voorkomt dat de structuur overtollig vocht opneemt en laat het snel drogen na regen.

- De volledige milieuveiligheid van het materiaal, vanwege de natuurlijke oorsprong van klei, maakt het gebruik van bakstenen mogelijk bij de constructie van open haarden en binnenafwerking.

- Door de hoge thermische stabiliteit van de producten kunnen ze worden gebruikt bij de constructie van ovens en bij het plaatsen van schoorstenen.

- Uitstekende decoratieve kwaliteiten bieden volop mogelijkheden voor het gebruik van keramische stenen bij de uitvoering van gewaagde ontwerpprojecten.

De nadelen van het materiaal zijn de hoge kosten, die een merkbare stijging van de kosten van gebouwde woningen veroorzaken, evenals de kans op de vorming van witte vlekken - uitslag.

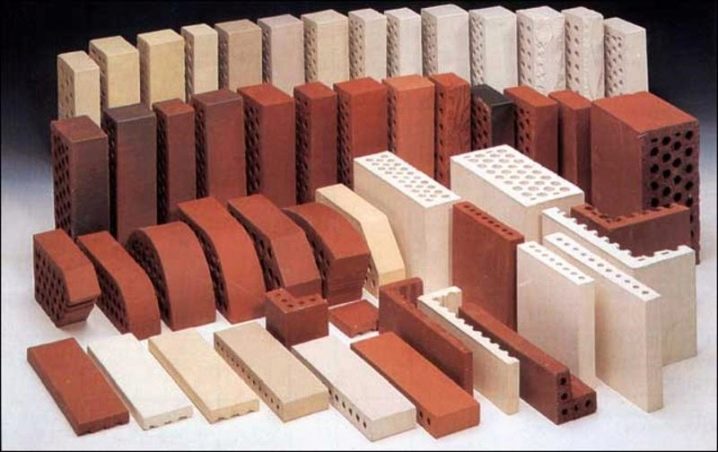

Keer bekeken

De classificatie van keramische stenen gebeurt volgens verschillende criteria, waarvan de meest fundamentele het functionele doel van het materiaal is. Op basis hiervan worden vier grote groepen onderscheiden, die elk alleen hun inherente kwaliteiten en operationele kenmerken hebben.

Privaat

Dit type materiaal is het meest massief en wordt gebruikt bij het uitvoeren van een eenvoudig type metselwerk bij de constructie van gebouwen en constructies. Gewone baksteen is op zijn beurt onderverdeeld in nog twee typen en kan hol en vol zijn.

Modellen voor het hele lichaam worden gebruikt in gevallen waarin de op te richten constructie wordt blootgesteld aan constante mechanische, schok- of gewichtsbelastingen. Het materiaal wordt veel gebruikt bij de constructie van dragende kolommen, wanden en pilaren. Voor dergelijke constructies is het beter om de kwaliteiten M250 en M300 te kiezen, die maximale sterkte en duurzaamheid hebben. Bij het gebruik van een vast materiaal moet er echter rekening mee worden gehouden dat de thermische isolatie-eigenschappen van de te bouwen constructie aanzienlijk worden verminderd. Met dit punt moet altijd rekening worden gehouden en er moeten aanvullende maatregelen worden genomen om de warmte in de ruimte vast te houden. De gemiddelde dichtheid van massieve stenen varieert van 1600 tot 1900 kg / m3, de porositeit is 8% en de thermische geleidbaarheidswaarden variëren van 0,6 tot 0,7 conventionele eenheden. Massieve baksteen is bestand tegen maximaal 75 vries-dooicycli en kan daarom worden gebruikt voor de constructie van hekken, buitentrappen en muren.

Holle poreuze stenen zijn bedoeld voor de constructie van laagbouw woongebouwen, waarvan de wanden geen ernstige gewichtsbelasting zullen ondervinden. Bovendien wordt hol materiaal vaak gebruikt als vulelement in frame-monolithische appartementsgebouwen en bij de constructie van binnenwanden. In het laatste geval is het toegestaan om een minder duurzaam materiaal te gebruiken met indexen M100 en M150. De holtes in de steen kunnen zowel verticaal als horizontaal worden geplaatst, maar er moet rekening mee worden gehouden dat horizontaal gerichte holtes de algehele sterkte van de constructie aanzienlijk verminderen. Het aantal holtes in een holle baksteen kan oplopen tot 13% van het totale volume, wat de productie van het materiaal economisch haalbaar maakt en de kosten van de te bouwen objecten aanzienlijk verlaagt. Vanwege de hoge thermische isolatie-eigenschappen door de aanwezigheid van interne holtes, zijn huizen gebouwd van holle bakstenen bovendien erg warm.

De dichtheid van een dergelijk materiaal varieert van 1000 tot 1450 kg / m3, de porositeit is gemiddeld 7% en de thermische geleidbaarheidswaarden variëren van 0,3 tot 0,5 conventionele eenheden. De configuratie en diepte van holtes in een baksteen is anders. De gaten kunnen zowel doorlopende als eenzijdige uitvoering hebben en de vorm van hun doorsnede kan rond, vierkant en rechthoekig zijn. Bij het gebruik van holle bakstenen is een belangrijke voorwaarde voor succesvol bouwen het vermogen van de metselaar om het metselwerk zo uit te voeren dat de cementmortel niet in de holtes terechtkomt en alle lucht eruit perst. Anders verliest de holle steen zijn hoofddoel om de luchtspleet in het metselwerk te behouden en kan hij niet voor de nodige thermische isolatie van de kamer zorgen.

geconfronteerd met

Dit type baksteen wordt front of front genoemd. Het belangrijkste doel van het materiaal is buitenbekleding en restauratie van gebouwen.De steen heeft een hoge dichtheid, tot 1450 kg / m3, een porositeit van 14% en een thermische geleidbaarheid tot 0,5 eenheden. Het materiaal wordt geproduceerd in een breed scala aan kleuren en onderscheidt zich door uniformiteit van vlekken, afwezigheid van defecten, mooi oppervlak en precieze vormen van bakstenen. Voor het grootste deel wordt gevelsteen geproduceerd in een holle versie, waardoor, gelijktijdig met de afwerking, extra thermische isolatie van het pand kan worden uitgevoerd en de kosten van gevelbekleding worden verlaagd.

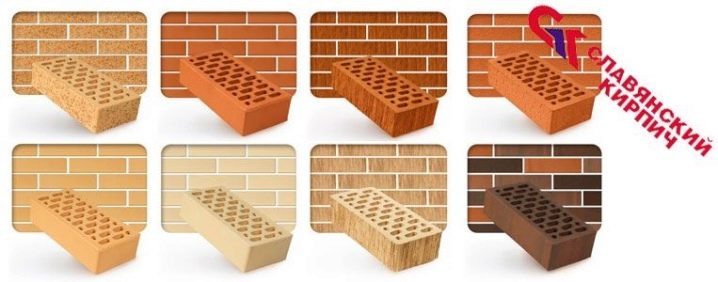

Gevelstenen worden in vijf versies geproduceerd: normaal, gestructureerd, geprofileerd, geglazuurd en engobed.

- gewone baksteen heeft een glad buitenoppervlak en is verkrijgbaar in een grote verscheidenheid aan kleuren en tinten. De voordelen van dit type zijn de duurzaamheid van de bekleding en het ontbreken van frequente reparaties. De nadelen zijn de hoge kosten van het materiaal, dat bij grote oppervlakken het budget aanzienlijk beïnvloedt.

- Gestructureerde baksteen Het wordt gebruikt voor binnen- en buitendecoratie van gebouwen en onderscheidt zich door de aanwezigheid van een reliëftextuur met een imitatie van een patroon van houtvezels of natuursteen, evenals met het beeld van geometrische patronen, symbolen en tekeningen. Bij de vervaardiging van structuurstenen wordt spuitbeton veel gebruikt, waarvan de essentie is om onder hoge druk een decoratieve laag aan te brengen met een afbeelding erop.

- Gevormde of gevormde stenen is een materiaal met een niet-standaard configuratie en wordt gebruikt bij het ontwerpen van krommingen op kolommen, bogen en andere architecturale vormen.

- Engobed baksteen gepresenteerd in de vorm van een tweelaags gekleurde kunststeen met een glad oppervlak. De engobing-technologie omvat het aanbrengen van een laag witte klei op de gedroogde grondstof, gevolgd door bakken. Bovendien wordt de klei voorgelakt in verschillende kleuren met behulp van speciale kleurstoffen en pigmenten. Dit materiaal ziet er erg goed uit in het interieur en wordt vaak gebruikt in de aankleding van gangen, gangen en openbare ruimtes.

- geglazuurde baksteen geproduceerd door het aanbrengen van een speciaal glazuur bestaande uit laagsmeltend glas. Door het aanbrengen van een glasachtige waterdichte coating neemt de vorstbestendigheid en vochtbestendigheid van de keramische bekleding aanzienlijk toe. In de productiefase worden verschillende kleurstoffen aan het glazuur toegevoegd, wat resulteert in een diepe kleur en een glanzende transparante textuur op het baksteenoppervlak.

Klinker

Klinkersteen wordt gebruikt voor het bekleden van kelders en gevels van gebouwen, bij de constructie van vloeren in industriële werkplaatsen, maar ook bij het bestraten van wegen, bruggen en trottoirs. De steen wordt gekenmerkt door een hoge sterkte en een lange levensduur, wat te danken is aan de technologie van het vervaardigen van klinkermodellen. Het feit is dat voor hun productie een speciale kwaliteit vuurvaste klei wordt gebruikt, die bij hogere temperaturen wordt gebakken dan in producten die met traditionele technologie zijn gemaakt. Dit is zowel een plus als een min van klinkers. Het voordeel wordt beschouwd als de hoogste sterkte, overeenkomend met de M400-M1000-indexen, en uitstekende vorstbestendigheid, waardoor de stenen 50 tot 100 vries-dooicycli kunnen weerstaan. De nadelen zijn onder meer te hoge materiaalkosten en hoge thermische geleidbaarheid vanwege de verhoogde dichtheid van grondstoffen.

Hardnekkig

Het materiaal dankt zijn hoge vuurvaste eigenschappen aan vuurvaste klei, die 70% van de totale massa van de baksteen uitmaakt. Dit type klei is gemakkelijk bestand tegen temperaturen van 1600 graden, met behoud van de operationele eigenschappen en integriteit van de vormen. Vuurvaste stenen hebben een brede toepassing gevonden in de constructie van open haarden en kachels en werden daarom geproduceerd in niet-traditionele vormen die waren ontworpen voor gebruik in kachels.Dus naast de standaardvormen omvat het assortiment producten met wigvormige, gebogen en trapeziumvormige configuraties die perfect passen in kachel- en haardontwerpen.

Topfabrikanten

Veel bedrijven houden zich bezig met de productie van keramische stenen in Rusland, maar ik wil er enkele apart belichten.

Keramiekfabriek uit Golitsyno is de krachtigste baksteenverwerkende onderneming in ons land, het produceert ongeveer 120 miljoen eenheden per jaar. De specialisten van de fabriek hebben een grondige controle uitgeoefend op de kwaliteit van de producten, uitgevoerd in elke productiefase. Dit stelt ons in staat om defecte artikelen op te sporen en snel te verwijderen en alleen hoogwaardige materialen aan de markt te leveren. De productie van producten wordt uitgevoerd op de nieuwste buitenlandse apparatuur met behulp van de nieuwste ontwikkelingen en moderne technologieën. Het assortiment van het bedrijf wordt vertegenwoordigd door een groot aantal massieve en holle steen, evenals vele soorten gevelstenen.

Enterprise "Slavische baksteen" beschikt over een krachtige productiebasis en produceert tot 140 miljoen stuks per jaar. Het bedrijf is al 20 jaar actief, heeft een enorme ervaring opgebouwd in de productie van bouwmaterialen en bereikte het Europese niveau. De onderneming werd gebouwd volgens het project van het bedrijf Hans Lingl uit Duitsland en is tegenwoordig de modernste steenfabriek in Rusland. Een groot aantal verschillende soorten keramische steen, waaronder zowel gewone rode blokken als decoratieve bekledingsmodellen, komen van de productieband van de onderneming.

Producten van "Novokubansk-fabriek van keramische wandmaterialen" is ook in ons land bekend. Het bedrijf heeft zijn eigen grondstoffenbasis en controleert de kwaliteit van zijn producten, te beginnen met de inkoop van grondstoffen. De jaarlijkse productiecapaciteit van het bedrijf is 70 miljoen stuks per jaar.

Vereniging "Wandmaterialen" omvat verschillende ondernemingen in de regio's Moskou en Leningrad, waarvan de totale productiviteit 450.000.000 stuks per jaar bereikt. Tegenwoordig biedt het bedrijf het grootste assortiment keramische bouwmaterialen in Rusland en is het een van de leiders in de productie van keramische steen in de post-Sovjet-ruimte.

Hoe te kiezen?

De belangrijkste criteria voor het kiezen van een baksteen zijn de technische kenmerken en kwaliteit. Om de eigenschappen van het materiaal te bepalen, is het noodzakelijk om vertrouwd te raken met de productetikettering en de bijbehorende documentatie te bestuderen. Het is veel moeilijker om de kwaliteit van producten te bepalen, en aangezien de algehele sterkte van de op te richten constructie en de operationele eigenschappen ervan afhankelijk zijn van deze factor, kan men zich hier niet vergissen.

Dus bij het kopen is het aan te raden om een paar stenen van de pallet te nemen en erop te kloppen met een troffelhandvat. Als het product van hoge kwaliteit is, zal het uitgezonden geluid lang, sonoor en licht metaalachtig zijn, en omgekeerd, als er een defect is of een baksteen van lage kwaliteit, zal het geluid kort en dof zijn. Als ten minste één van de geteste stenen een dof geluid maakte, is het beter om deze batch te weigeren. Je kunt de steen op een radicalere manier controleren. Om dit te doen, moet je het met een hamer splitsen, en als het materiaal van hoge kwaliteit blijkt te zijn, zal de steen in verschillende grote delen splitsen en als de kwaliteit van het materiaal laag is, zal het tot stof afbrokkelen .

Het kopen van een baksteen is een vrij serieuze zaak, dus de keuze ervan moet met de volledige verantwoordelijkheid worden genomen.

Tips voor het leggen van bakstenen kachels en open haarden in de onderstaande video.

De reactie is succesvol verzonden.