Waar en hoe worden bakstenen van gemaakt?

Er zijn veel voordelen die baksteen tot een van de meest gewilde bouwmaterialen maken. Naast standaardmaten en eenvoudige vormen, heeft deze kunststeen kracht, duurzaamheid en schoonheid, daarom wordt hij al heel lang en bijna overal gebruikt.

Ook opmerkelijk zijn de technologieën met behulp waarvan de steen wordt gemaakt - als een reeks processen die het mogelijk maken om een materiaal te verkrijgen met alle kenmerken die de klant nodig heeft.

Samenstelling afhankelijk van het type

Van alle soorten stenen zijn er twee het populairst: keramiek en silicaat, ook wel rood en wit genoemd.

Ze verschillen in de volgende kenmerken.

- Het hoofdbestanddeel van gebakken keramische stenen is klei. Dergelijk materiaal heeft een esthetische uitstraling, dempt geluid en slaat de warmte perfect op in de kamer.

- De samenstelling van silicaatstenen, gemaakt onder invloed van hoge druk en stoom, zorgt voor de aanwezigheid van zand en kalk. Naleving van de technologie stelt u in staat om duurzame en goedkope producten te krijgen die bestand zijn tegen veranderingen in temperatuur en vochtigheid.

Het is ook noodzakelijk om vuurvaste stenen gemaakt van chamotte te benadrukken met de toevoeging van cokes of grafiet - componenten die de sterkte ervan aanzienlijk vergroten.

Een andere actuele variëteit wordt geconfronteerd, waarvan de productie het gebruik van cement, kalksteen en een pigmentingrediënt omvat. Zo'n baksteen, gemaakt door perstechnologie, heeft niet alleen een esthetische uitstraling, maar ook een indrukwekkende levensduur.

Gezien het grootste belang van de rode en witte variëteiten, moeten ze in meer detail worden beschouwd - wat hierna zal gebeuren.

Keramiek

Het hoofdbestanddeel van dit type baksteen is gewone klei. Het is een minerale massa die:

- wordt plastic als er water aan wordt toegevoegd;

- behoudt zijn vorm tijdens het drogen;

- hardt uit als gevolg van bakken en krijgt een sterkte die vergelijkbaar is met natuursteen.

De herkomst van de gebruikte klei verdient bijzondere aandacht. Afhankelijk van de diepte kan het verschillende eigenschappen hebben - zowel geschikt voor baksteenproductie als niet voldoen aan de gestelde eisen.

Als we de component die het vaakst de basis van de klei vormt, eruit pikken, dan is het kaoliniet - een van de waterhoudende aluminiumsilicaten. Ook kan de samenstelling van de gebruikte grondstoffen montmorilloniet, illiet, kwarts en andere minder belangrijke ingrediënten bevatten.

Naast klei zijn keramische stenen samengesteld uit andere componenten die additieven zijn. Ze worden gebruikt om bepaalde eigenschappen te geven aan vervaardigde producten, en de belangrijkste zijn de volgende:.

- Uitgehongerd - as, zand, slakken. Bevordert een betere massavorming en minder krimp.

- Burn-out - zaagsel, poederkool of turf. Ze verhogen de porositeit van het materiaal, waardoor de dichtheid op natuurlijke wijze afneemt.

- kleuren - in de regel metaaloxiden. Ze geven de producten de gewenste kleur of tint.

Daarnaast is het vermeldenswaard de ijzerertsen en zandsteen, waarvan het gebruik u in staat stelt om de baktemperatuur effectief te regelen.

Ook kunnen weekmakers worden gebruikt - additieven die de kans op barsten van het keramische materiaal minimaliseren.De specifieke hoeveelheid van elk van de vermelde ingrediënten wordt bepaald door de eisen van de klant en/of het beleid van de fabrikant.

Silicaat

De productie van witte baksteen omvat het gebruik van drie verplichte componenten, waarvan de lijst als volgt is.

- Zand... Het kan zowel van natuurlijke als kunstmatige oorsprong zijn. Het is wenselijk dat de gebruikte korrels uniform zijn en een grootte hebben van 0,1 tot 5 mm. Niet minder belangrijk zijn de oppervlaktekenmerken van de zandkorrels (in aanwezigheid van scherpe hoeken zorgen ze voor een betere hechting). Een vereiste is de voorafgaande reiniging van het materiaal van vreemde insluitsels.

Het aanbevolen aandeel zand in silicaatstenen is 85 tot 90%.

- Limoen... Om dit onderdeel te verkrijgen, worden grondstoffen gebruikt, die worden gekenmerkt door een hoog gehalte aan calciumcarbonaat (90% of meer) - allereerst kalksteen en krijt. Alvorens te bakken bij een temperatuur van ongeveer 1150 ° C, wordt de voorbereide steen verpletterd tot een grootte van niet meer dan 10 cm Na voltooiing van de vermelde procedures wordt kalk toegevoegd aan de samenstelling van silicaatstenen (de optimale waarde is 7%).

- Water... Dit ingrediënt is nodig om twee hoofdtaken op te lossen: kalk blussen en plasticiteit geven aan de massa die wordt gevormd. Het wordt gebruikt in alle stadia van de vervaardiging van silicaatstenen.

Vaak omvat de productie van de beschreven producten het gebruik van extra componenten die nodig zijn om het product de gewenste eigenschappen te geven.

- Chemische bestanddelen... Een voorbeeld is titaandioxide, waardoor silicaatstenen zo lang mogelijk wit blijven.

- Componenten die de vorstbestendigheid verhogen... Meestal worden om dit probleem op te lossen industriële verwerkingsproducten gebruikt, die het mogelijk maken om de thermische geleidbaarheid van het materiaal met 10-12% te verminderen.

- kleurstoffen... Ze worden gebruikt in situaties waarin een fabrikant producten een specifieke tint of toon moet geven.

Ook geëxpandeerd kleizand verdient vermelding - een additief dat in staat is om twee problemen tegelijk op te lossen. Naast een merkbare toename van de thermische efficiëntie van silicaatproducten, geeft het ze een mooie koffiekleur, waardoor ze er steviger uitzien.

Productie Technologie

Afhankelijk van het type baksteen dat wordt geproduceerd, heeft hun productie zijn eigen kenmerken. Dit komt door de specificiteit van de gebruikte ingrediënten, waarvoor verschillende technologische processen nodig zijn.

rood

Er zijn twee hoofdmethoden voor de productie van keramische stenen: halfdroog gieten en plastic. De laatste, die populairder is, omvat de stapsgewijze oplossing van de volgende taken.

- Bereiding van het hoofdbestanddeel - klei. Het is toegestaan additieven in het mengsel op te nemen - niet meer dan 1/3 van de totale hoeveelheid. In dit geval mag de fractie van het hoofdingrediënt niet groter zijn dan 1,2 mm.

- Overdracht van de voorbereide massa voor verder vormen.

- Verdeling van een gemeenschappelijke array in standaardformaten.

- Drogen van keramische stenen.

- Perforatie van producten (relevant in situaties waar producten hol gemaakt moeten worden).

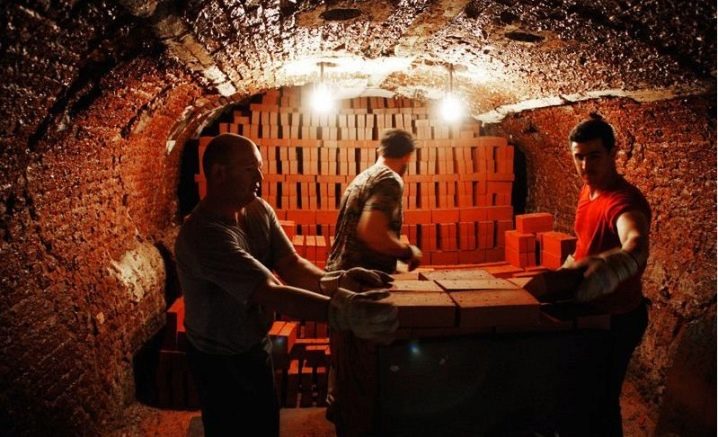

- Brandend. Dit type verwerking zorgt voor een soepele verandering van de temperatuur in de oven (eerst naar boven en dan omgekeerd). Door deze regel te volgen, kunt u voorkomen dat er scheuren in stenen ontstaan als gevolg van plotselinge temperatuurveranderingen.

Wat betreft de productie van keramische stenen volgens de methode van halfdroog gieten, houdt dit de volgende procedure in:

- voorbereiding van grondstoffen en hun malen;

- drogen en opnieuw vermalen;

- lichte bevochtiging met stoom;

- opnieuw drogen;

- verwijdering van de laatste sporen van vocht uit keramische producten.

Het is redelijk om de productie van rode baksteen thuis te noemen: op deze manier is het heel goed mogelijk om van dit materiaal een volle "ruwe" variëteit te maken.

Om een dergelijk probleem op te lossen, is het noodzakelijk:

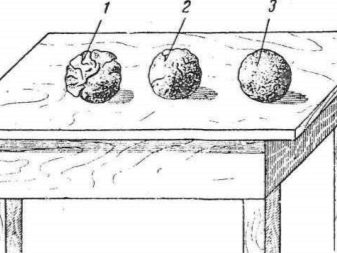

- maak een bal van een homogeen stuk klei, eerder bevochtigd met water;

- inspecteer het monster zorgvuldig na 4 dagen - op de aanwezigheid van ongelijkmatige krimp en scheuren;

- als er geen zichtbare gebreken zijn, moet de bal op de grond worden gedropt;

- als het monster de sterktetest niet doorstaat, moet de samenstelling worden versterkt met geschikte additieven.

Na voltooiing van alle voorbereidende procedures, moet het mengsel worden verdeeld over de houten formulieren. Afgewerkte keramische producten worden in de schaduw gedroogd, waarna ze kunnen worden gebruikt voor de constructie van lichte gebouwen met één verdieping.

Om oppervlakken duurzamer te maken, is het raadzaam om ze te bedekken met verf of hoogwaardige cementmortel.

wit

Een van de belangrijkste kenmerken van de vervaardiging van kalkzandsteen is de complexiteit, waardoor dit probleem niet thuis kan worden opgelost. Dit is met name te danken aan de indrukwekkende lijst van benodigde apparatuur - transportbanden en transportbanden, brekers en batchers, mixers en autoclaven, kranen en laders.

Er zijn twee belangrijke productiemethoden voor de producten in kwestie - trommel en silo.

Silicaatsteenproductietechnologie omvat de volgende fasen:

- controleren en voorbereiden van de hoofdcomponenten - zand en kalk (de eerste is gescheiden van grote insluitsels en de tweede wordt geplet);

- mengen van componenten gevolgd door bezinking in de bunker;

- het mengsel malen en er water aan toevoegen;

- het blussen van kalk, uitgevoerd in een trommel of silo (bepaald door de gekozen productiemethode);

- het verwijderen van vocht uit zand;

- vormen met een pers;

- stoombehandeling in een autoclaaf (aanbevolen temperatuur - 180-190 ° С, druk - 10 atmosfeer).

In de laatste fase worden de temperatuur en druk geleidelijk verlaagd. Na voltooiing van alle door de technologie voorgeschreven procedures, worden kant-en-klare kalkzandstenen verpakt en naar de klant verzonden.

Soorten vuren

Het proces van warmtebehandeling van keramische stenen, bakken genoemd, verdient een aparte overweging. Het vertegenwoordigt de laatste fase van de productie van deze producten en zorgt voor de aanwezigheid van 3 fasen - verwarmen, bakken en afkoelen.

- De stenen worden verwarmd tot 120 ° C om het resterende water eruit te verwijderen.

- Om insluitsels van organische oorsprong en de laatste sporen van vocht te verwijderen, wordt de temperatuur verhoogd tot 600 ° C en vervolgens tot 950 ° C, wat de producten extra sterkte geeft.

- Na voltooiing van het uitharden worden de stenen afgekoeld, waardoor de temperatuur geleidelijk daalt.

Als de technologie wordt gevolgd, wordt een product verkregen met een uniforme structuur en een oranjerode tint.

Ik wil ook twee soorten apparaten noemen die worden gebruikt om het hierboven beschreven probleem op te lossen.

- Tunnel... Het is een lange gesloten oven, bestaande uit 3 kamers, waarbinnen rails voor het transport van keramische stenen zijn gelegd. In de eerste kamer worden de producten gedroogd, in de tweede door te stoken met branders en in de derde door te koelen.

- ringvormig... Het ontwerp van deze oven gaat uit van de aanwezigheid van een groot aantal afzonderlijke secties met hun eigen warmtebron en geplaatst in de vorm van een ring. Zijn eigenaardigheid is dat de stenen alle bakfasen doorlopen zonder de grenzen van één kamer te verlaten. Het aangrenzende compartiment zorgt dus voor initiële verwarming, calcinering wordt uitgevoerd vanwege zijn eigen warmtebron en de koeling van het product vindt plaats onder invloed van de volgende sectie.

Zo maakt kennis van baksteenproductietechnologie het mogelijk om een sterk, esthetisch en slijtvast materiaal te verkrijgen uit fragiele en buigzame grondstoffen, die in eerste instantie van geen waarde zijn voor de bouwer.

De fijne kneepjes van de moderne baksteenproductie worden in detail beschreven in de onderstaande video.

De reactie is succesvol verzonden.