Baksteen: samenstelling, eigenschappen en productietechnologie

De productie van bouwmaterialen is een vrij aantrekkelijke en veelbelovende bezigheid, omdat er altijd vraag naar deze producten zal zijn. Maar het is belangrijk om het hele proces volgens strikte technologische regels te organiseren. Als je minstens één moment hebt gemist, is het onmogelijk om zelfs maar een gewone baksteen uit klei te krijgen.

Inkoop van grondstoffen

De eerste stap is natuurlijk de levering van grondstoffen aan productiefaciliteiten. Het zoeken naar kleiafzettingen wordt uitgevoerd met behulp van standaard geologische exploratiemethoden. Wanneer lagen worden ontdekt, schatten experts hun dikte, beschikbare middelen voor productie. Als er wordt besloten om een specifieke steengroeve te gebruiken, wordt het gebied vooraf ontruimd (nog eens 1-2 jaar). Het moet worden bevrijd van zowel vegetatie als natuurlijk onnodige rotsen.

Vaak wordt het oppervlak van de grond losgemaakt om latere ontginning te vergemakkelijken. Tegelijkertijd leiden transport- en energiesnelwegen naar de carrière (bij gebrek aan kant-en-klare communicatie). Klei wordt gewonnen door:

gebruik van graafmachines;

steen verpletteren met explosieven;

met relatief kleine machines (bulldozers enzovoort).

Soorten producten

De productie van verschillende soorten stenen impliceert aanzienlijke verschillen in de fabricagetechnologie van het product, zelfs als we het hebben over producten van dezelfde grootte.

Dubbele kalkzandsteen is qua geluidsisolatie beter dan keramiek, maar is inferieur qua:

koude weerstand;

thermische stabiliteit van het gebouw;

vochtopname.

Tegelijkertijd blijkt de traditionele rode baksteen duurder. De productie ervan vereist duurdere apparatuur en gaat veel langer mee. Ook de arbeidsintensiteit wordt verhoogd, evenals het energieverbruik. Maar in beide gevallen doorloopt de grondstof meerdere stadia achter elkaar. Eerst wordt een kleimassa bereid, die deze de nodige kenmerken geeft.

Vervolgens wordt het rauwe gevormd, gedroogd. En pas dan komt het moment van schieten, dat wil zeggen, de belangrijkste technologische operatie. Om het werk correct te doen, worden kleiachtige rotsen die aan de steenfabriek worden geleverd, gesorteerd in overeenstemming met GOST 1975.

Hierbij wordt rekening gehouden met:

vuurvaste eigenschappen;

sintercapaciteit;

minerale samenstelling;

plastische eigenschappen;

mechanische weerstand in droge toestand.

De chemische karakterisering van grondstoffen impliceert de bepaling van de concentratie:

in water oplosbare zouten;

aluminiumoxide;

grofkorrelige componenten;

fijne gedispergeerde fracties;

ijzeroxide;

titaandioxide;

gratis silica.

Kenmerken van het technologische proces

Kleigrondstoffen die net uit een steengroeve zijn gehaald, zijn uiterst zelden geschikt voor de productie van kwaliteitsproducten. Om de kwaliteit van grondstoffen te verbeteren, is het nodig om ze te onderwerpen aan weers- en klimatologische en gemechaniseerde verwerking. De eerste fase houdt in dat het kleimengsel 1-2 jaar onder gecontroleerde omstandigheden wordt bewaard. Dit interval is nodig voor bevochtigen, invriezen en ontdooien (soms wordt het proces van invriezen en ontdooien meerdere keren gedaan), voor verwering. Wanneer deze procedure voorbij is, wordt de bewerking uitgevoerd.

Het betekent:

doordachte verandering in de structuur van grondstoffen;

verpletteren van klei, vreemde insluitsels erin;

reiniging van groot vuil en onzuiverheden;

roer de klei tot een gladde massa.

De technologische voorbereiding van de kleimassa wordt uitgevoerd met behulp van een verscheidenheid aan speciale machines. Sommigen maken de klei los, anderen vermalen het en weer anderen vallen uiteen (vrij van stenen van verschillende groottes). In steenfabrieken worden ook kogel- en rotatiemolens, kleimixers en propellermixers gebruikt. Er zijn ook multifunctionele productieapparaten.

Maar ze kunnen alleen individuele installaties vervangen, en niet de hele productielijn.

Hoe klei wordt gevormd

In de meeste gevallen wordt een plastische techniek gebruikt. Hiermee kunt u grondstoffen met gemiddelde plasticiteit verwerken, waarvan het vochtgehalte varieert van 18 tot 28%. Hiervoor wordt een schroefbandpers gebruikt. Het wordt aanbevolen om persen te gebruiken die de kleimassa vacuüm kunnen verwarmen.

Deze verwerkingswijze verhoogt de sterkte van de grondstof.

Er is ook een harde methode. Het wordt beschouwd als een ondersoort van de kunststofverwerkingsmethode. Deze aanpak wordt toegepast op een relatief grove kleimassa met een vochtgehalte van 13 tot 18%. Voor de harde verwerking van klei worden hydraulische persen gebruikt. Er kunnen ook machines met schroef- en vacuümkamers worden gebruikt. Bij zowel plastic als rigide methoden om stenen te maken, moet de ongebakken massa na het einde van het gieten in stukblokken worden gesneden.

De halfdroge methode om blanco's te verkrijgen is relatief zeldzaam. Het wordt gebruikt wanneer het nodig is om onvoldoende plastische grondstoffen, de zogenaamde magere klei, te verwerken. Deze grondstof heeft een vochtgehalte van 8 tot 12%. De totale verwerkingstijd wordt verkort. De droge productiemethode omvat de vorming van bakstenen uit kleipoeder met een vochtgehalte van 2 tot 6%.

Het is niet nodig om het te drogen, van dergelijke grondstoffen kun je de meest dichte keramische producten krijgen.

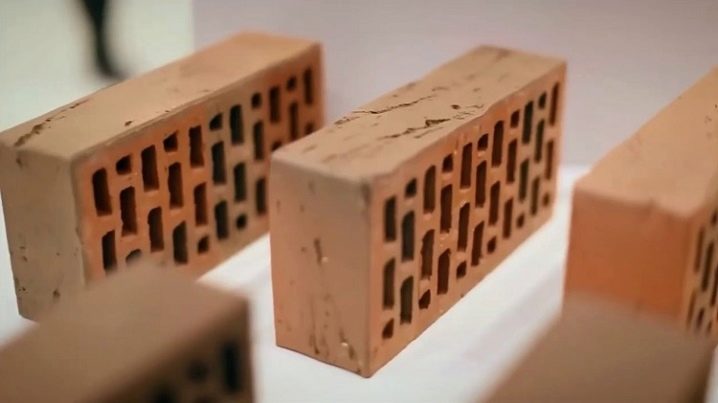

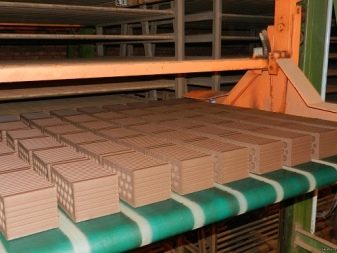

Drogen

Hoe dan ook, als de stenen eenmaal zijn gevormd, is het meestal tijd om ze te drogen. In dit verwerkingsstadium wordt het vochtgehalte verlaagd tot 5-6%. Als u deze eis negeert en vochtige producten naar de oven stuurt, kunnen ze barsten en zelfs vervormen. Moderne dynamische productie kan zich niet langer natuurlijke droging op lange termijn veroorloven. Om het proces te versnellen, worden kamer- of tunneldrogers gebruikt.

En om de technische en economische efficiëntie van de productie te verhogen, wordt steeds vaker gekozen voor continue installaties.

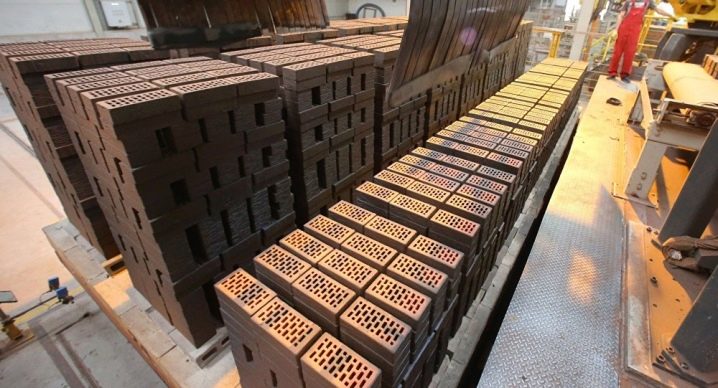

De laatste fase van verwerking

De vereiste temperatuur voor het bakken van stenen wordt gecreëerd in verschillende soorten ovens - meestal tunnel- en ringovens.

Het vuren is onderverdeeld in drie kleinere fasen:

opwarmen van het voorbereide kleiblok;

het werkelijke temperatuureffect;

systematische en geleidelijke temperatuurdaling.

In de eerste fase wordt het werkstuk verwarmd tot 120 graden. Dit leidt tot de verdamping van vocht in verband met fysieke effecten. Het product wordt veel minder plastic. Zodra de temperatuur stijgt tot 600 graden, wordt deze verandering onomkeerbaar. Resterend vocht verdampt en de klei krijgt een amorfe structuur - al snel zal de organische stof opbranden.

Zodra de steen wordt verwarmd tot 800 graden, hechten de buitenranden van de werkstukdeeltjes stevig aan elkaar. Hierdoor kan de afgewerkte steen vele malen sterker worden. Wanneer de temperatuur stijgt tot 1000 graden, is het tijd voor brandkrimp. Het eindproduct wordt gesinterd en wordt dichter. Gemakkelijk smeltende stoffen, die in een vloeistof veranderen, omhullen wat nog niet is gesmolten - tegelijkertijd neemt, naast het verminderen van het volume met 2-8%, de mechanische sterkte van de steen iets toe.

Zie de onderstaande video om te leren hoe je met je eigen handen een baksteen uit klei kunt maken.

De reactie is succesvol verzonden.