Alles over hydraulische persen

Hydrauliek kan veel meer dan mechanica: hogere terugslag, tot 90% en iets hoger, subtiele modulatie van bewegingen, het vermogen van vakmensen om de eenheden te "voelen" die de "schone" mechanica hebben vervangen, die uitsluitend werken op tanden en lagers .

Wat het is?

De hydraulische pers staat sinds 1795 bekend als een afzonderlijk apparaat en is gebaseerd op de mogelijkheid om een significant samendrukkend effect te creëren door het gebruik van een vloeistofkolom als overdrachtssubstantie. In termen van sterkte (kilogram inspanning per vierkante centimeter werkstuk) is een puur mechanische pers merkbaar inferieur aan een hydromechanische pers: de efficiëntie van de mechanica ligt binnen 60-80%. Het apparaat en het werkingsprincipe van het apparaat zijn als volgt.

- Om de druk te meten, is het reservoir van de hydraulische pers aangesloten op een manometer, die de waarde van de werkelijke druk van de vloeistof weergeeft. In principe wordt industriële of transmissieolie als een dergelijke vloeistof gebruikt - analogen van remvloeistof, zoals die bijvoorbeeld worden gebruikt in remblokken.

- In horizontale doorsnede omvat een eenvoudige pers twee communicerende cilindrische vaten. De diameters van de zuigers in deze vaten variëren. In het eenvoudigste geval zijn de cilinders gevuld met water, maar om hun duurzaamheid te vergroten (roestend staal wordt als hoofdmateriaal gebruikt), wordt meestal olie gebruikt (rem-, transmissie-, industrie- of transformatorolie).

- Op basis van het patroon dat Pascal heeft geïdentificeerd, laten ze zich leiden door het volgende feit: de druk op elk punt in de ruimte gevuld met een stationaire vloeistof verschilt niet, en de krachten die op de zuigers werken, zijn evenredig met de oppervlakken van de laatste. De hydraulische pers zonder nadelen heeft een extra kracht die gelijk is aan de verhouding van de gebieden van de zuigers. Bij het inwerken op een klein van de zuigers, zal de kracht die door de olie wordt overgebracht onder beide zuigers verschijnen.

Het doel van elke pers is om de onderdelen die worden gevormd samen te drukken.

In het eenvoudigste geval wordt een hydraulische pers gebruikt om plano's te maken van geperste materialen. Het gebruik van een hydraulische pers in de voedingsindustrie houdt bijvoorbeeld in dat hele zonnebloempitten gemengd met suikermelasse in afzonderlijke blokken worden geperst - kozinaki. De oliepers wordt ook gebruikt om olie uit de zaden van dezelfde zonnebloem te persen. Bij metaalbewerking is dit bijvoorbeeld het persen van staalpoeder gesinterd bij hoge temperatuur (zo wordt het kleinste afval na boren, zagen, plooien van stalen onderdelen gecombineerd tot een blok).

Keer bekeken

De vulcaniseerpers werkt als volgt. Op de werkplatforms van het apparaat worden persmallen geplaatst, waarin het ruwe rubber wordt geplaatst. De platforms knijpen in het materiaal, waardoor de vormen een gesloten positie innemen. In vergelijking met gevulkaniseerd rubber wordt ruw rubber verdeeld in de ruimten van de mal vanwege de grotere vloeibaarheid. Vervolgens worden de mallen verwarmd en het rubber warmt ermee op - verhardt, het neemt zijn nu ongewijzigde vorm aan. Aan het einde van het productie-interval, waarin de rubberproducten worden voorbereid, geven de matrijzen de “gesinterde” inhoud vrij. De werking van de persinstallaties wordt bestuurd met behulp van computertechnologie.Het is noodzakelijk om het ruwe rubber in te leggen en het afgewerkte rubber met de hand te verwijderen.

Een industriële pers, bijvoorbeeld voor het persen van olie uit zonnebloempitten, heeft een schroefaandrijving. Hier wordt het belangrijkste bedieningsmechanisme, naast vierkante, ronde of rechthoekige platen, ook beschouwd als de geleiders waarlangs het beweegbare platform wordt neergelaten tot het stationaire en weer omhoog gaat, evenals een of meerdere krachtige schroeven, waaraan schuifbussen zijn bevestigd. Dit laatste kan worden geïmplementeerd op dezelfde krachtige lagers om een soepele rotatie van de schroef te garanderen, waardoor deze niet in de plaat zelf wordt geschroefd. Maar de pers kan ook worden gemaakt op basis van een krik, de hoofdregel is dat het knijpapparaat voor het verkrijgen van vloeibare productieproducten zo moet worden geplaatst dat de beweegbare en stationaire platen evenwijdig zijn aan de horizon van de aarde, en de knijpkamer heeft een uitlaatpijp, waaruit het uitlaat(uitlaat)kanaal bestaat.

Vloerpers - meestal een niet-mobiel apparaat, voor het vervoer waarvan (reparatie van het apparaat, verplaatsing van productie, of anders) u een auto nodig heeft.

Geplaatst op de vloer of op een krachtige werkbank - in het algemeen op een vooraf voorbereide basis, die moet worden versterkt.

Baler - een apparaat dat is ontworpen voor het verpakken van bijvoorbeeld afval. Het is gemaakt op basis van een krik of een bankschroef in een garageomgeving. Het wordt gebruikt voor de verwijdering van plastic flessen (PET-containers). De balenpers kan gemakkelijk oud papier, wikkels en tassen, oud plastic en rubberen speelgoed, versleten banden en kamers die op veel plaatsen lek zijn, samenpersen en verpakken.

De ventielpers kan worden uitgerust met een ventielmotor, waardoor hij snel in gebruik is. De klepmotor wordt het krachtigst genomen - van tientallen kilowatts, en wordt voornamelijk gebruikt op de productietransportband, waar het productvolume het grootst is. Een kwart omwenteling van de motor is voldoende om één van de zuigers met de juiste kracht in te drukken en het gewenste effect wordt direct bereikt.

De ponseenheid (uitsnijden, stansen) wordt gebruikt bij de productie van onderdelen van metalen en legeringen door middel van warm- en koudpersen. Het is als volgt opgebouwd: de beweegbare (en vaste) platen zijn voorzien van uitsparingen en uitsteeksels die metaalplaten vormen in de vorm van een open (in dwarsdoorsnede open) profiel, allerlei onderdelen die geen grote lengte hebben. Met behulp van een ponspers worden een gebogen U-vormig profiel, nietjes, banden, stalen pakkingen met technologische openingen van een willekeurige (gespecificeerde) vorm gemaakt.

Door opstelling van cilinders

De verticale opstelling van de cilinders (containers met olie), waarbij de zuigers heen en weer bewegen, afhankelijk van de kracht die van buitenaf wordt uitgeoefend, is een klassieke versie. De verticale cilinder wordt geïnstalleerd in apparaten zoals boven- of onderkant.

De horizontale opstelling van de zuigers wordt bijvoorbeeld gebruikt in kamers met lage plafonds, in omstandigheden met beperkte ruimte aan de bovenkant, noodzakelijk voor de normale werking van de persmachine. Het voordeel van horizontale persen is trillingsdemping, betere wendbaarheid tijdens compressie. De hoekige opstelling van de cilinders zorgt voor verticale en horizontale cilinders.

Door het aantal cilinders

Een hydraulische pers heeft niet meer dan een paar cilinders. In de praktijk gebruiken 'zelfgemaakte' mensen echter vooral een- en tweecilinderaggregaten.

Productie-eenheden hebben meer geavanceerde functies - bijvoorbeeld de aanwezigheid van drie of vier cilinders.

Met opzet

De frameconstructie is een gesloten type pers, geschikt voor het krimpen van delen van een kleine sectie (breedte en hoogte). Het open frame is geschikt voor grote onderdelen - bijvoorbeeld voor het persen van staalplaten vanaf 1 m breed in een complex profiel (stansen).

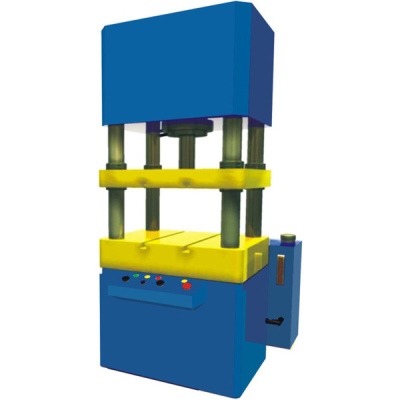

De kolompers lijkt op een beweegbare structuur die beweegt op vier geleiders met een cirkelvormige dwarsdoorsnede. Er kunnen een of twee groepen kolommen zijn - tot op zekere hoogte lijkt het op een telescopische structuur. Voor twee sets kolommen (elk 4) zijn mogelijk twee verplaatsbare platforms nodig om hoge werkstukken te persen. U kunt het bewegende mechanisme op elk moment stoppen - in sommige stadia zijn technologische pauzes vereist.

De kaakstructuur is als een krimptang, tientallen en honderden keren vergroot, waarbij het bovenste deel - of beide delen - beweegbaar is. De kaakpers lijkt enigszins op een gigantische tang, maar met gladde drukranden. Stempelpersen hebben echter geribbelde randen, afhankelijk van de soorten en variëteiten van de stempelproducten.

Op type schijf

De handmatige aandrijving wordt aangedreven door een conventionele schroef met een knop, of door middel van hendels. Elektromechanica daarentegen brengt het vermogen over op de hydrauliek met behulp van een motor. Als aandrijving wordt bijvoorbeeld een stappenmotor of een klepmotor gebruikt, die werkt vanuit een gepulseerde constante spanning die wordt geleverd door het elektronische bord van de commutatoraandrijving naar bepaalde wikkelingen. Die, op hun beurt, die op bepaalde tijden een magnetisch veld opwekken, interageren met hun eigen veld van de magneten op de rotor. Hierdoor draait de rotor in de gewenste hoek, of maakt een bepaald aantal omwentelingen, waarvan de energie wordt gebruikt om de zuigers naar een bepaalde hoogte te bewegen.

De elektromotor kan worden vervangen door een motor op vloeibare brandstof.

Het voordeel van motoraandrijvingen en dieselinstallaties is een hoog vermogen - vanaf tientallen kilowatts - met relatief lage brandstofkosten.

Reserveonderdelen en componenten

Voor onderhoud (en reparatie) van de persmachine worden de volgende reserveonderdelen en onderdelen gebruikt, die worden vervangen als een onderdeel kapot gaat. RDe reparatie wordt uitgevoerd door reserveonderdelen te vervangen door dezelfde met vergelijkbare contouren, spelingen, afmetingen.

De eenvoudigste componenten voor de pers zijn zuigers met pakkingen, veren, bouten, moeren, pers- en groefringen, hefbomen, een elektromotor, tandwielonderdelen (gebruikt in gecombineerde persen). Omdat de universele pers inklapbaar is - deze kan eenvoudig worden gemonteerd, maar ook worden gedemonteerd en naar een andere plaats worden overgebracht - zijn de knijpplaten en geleiders gemaakt in de vorm van afneembare onderdelen. Alleen het frame is geheel gemaakt (gelast), de rest van de verbindingen en bevestigingsmiddelen kunnen worden gemaakt met behulp van boutverbindingen van M-14 tot M-20. Het wordt niet aanbevolen om kleinere maten (diameters van het werkende deel) van de bouten te gebruiken, aangezien voor een kracht tot 30 ton, M10- en M12-bouten uiteraard niet voldoende zullen zijn en het apparaat regelmatig zal falen bij de meest "geladen". "kritieke momenten.

Voor onderhoud en reparatie (vervanging van componenten) van zelfgemaakte persen kan een krik worden gebruikt - geheel wanneer de pers op zijn basis is gebouwd - en de vorige krik faalde, bijvoorbeeld een cilinder barstte of een stang brak. Gedeeltelijke reparatie van de krik is ook mogelijk, bijvoorbeeld het verversen van de olie, het vervangen van de pakkingen van de zuiger die de druk van de klep ontlast.

Industriële persen vereisen zeer gespecialiseerde onderdelen: doornen, matrix, kleppen, cilindertips, oliekeerringen van verschillende diameters, handgrepen voor hefbomen, framejumpers, pomp-naar-handvat-connectoren, evenals kant-en-klare (eenvoudigste) reparatiesets. In de afgelopen 20 jaar is unificatie en standaardisatie van de meeste persen waargenomen, hun compatibiliteit met reparaties is gegarandeerd - wartels en connectoren kunnen bijvoorbeeld geschikt zijn voor modellijnen van verschillende fabrikanten.

Selectietips

De pers is een superzwaar stuk gereedschap zowel qua gewicht als qua druk. Het prototype van de pers is een bankschroef en een klem, maar in de praktijk leveren ze in de praktijk niet meer dan een paar ton. Om te beginnen is een pers geschikt voor een inspanning van 10, 12, 20 ton. In de loop van de verdere ontwikkeling van productieactiviteiten, het verhogen van de doorvoer van uw productiepunt, is het zinvol om deze pers te verkopen - en een installatie aan te schaffen voor 30, 40, 50 of 100 ton.

Sommige ambachtslieden gebruiken een open framepers - voor de vervaardiging van draaipunten, extrusie van lagerelementen.

De grootte van de apparatuur wordt bepaald door de grootte van de productielocatie.

Voor een garage van 36 m2 (de ruimte is alleenstaand en is een werkplaats), kunt u bijvoorbeeld een pers kopen of monteren voor een kracht van 30 ton, waarvoor enkele vierkante meters ruimte nodig zijn om aan te werken (de installatie zelf duurt , bijvoorbeeld 2 m2 - 1x2 m) ...

Toepassingen

De hydraulische pers wordt gebruikt voor de volgende soorten, soorten en variëteiten van werk:

- persen van lagers;

- briketteren van afval - zaagsel, synthetisch afval, oud papier, hout(plantaardig) afval;

- persen van eetbare oliën, sappen;

- voor het ponsen van gaten - het is bijvoorbeeld noodzakelijk om (duw)gaten in een strikte volgorde op een aluminium of plastic blanco te drukken, waardoor het gemakkelijker wordt om uniforme, vergelijkbare onderdelen te kopiëren;

- krimpen, gieten van profielen, nieten met warme en koude methoden.

Er zijn tientallen soorten werk waarbij het niet alleen moeilijk is om zonder pers te doen, maar absoluut onmogelijk. Elk van deze variëteiten heeft zijn eigen kenmerken. Zo duurt het persen van plantaardige olie gemiddeld 12 minuten per sessie, en op de meeste zelfgemaakte installaties wordt gedurende deze tijd een partij van 7 kg ongeschilde (ongepelde) rauwe zaden eruit geperst.

Hoe het correct te gebruiken?

Controleer voor gebruik van de pers de aanwezigheid en het oliepeil. Luchtbellen die in het apparaat vastzitten, moeten worden afgevoerd - de olie mag ze niet bevatten. Als ze worden achtergelaten, zal de uitgeoefende druk ver van de berekende druk zijn - vooral in installaties waar de dompeldiepte van de zuigers niet wordt geregeld door de machinebediener, maar star wordt ingesteld door een motoraandrijving met CNC (of zonder computerbesturing) . Als je geen lucht ontlucht, geen olie bijvult, dan zal de neerwaartse kracht onvoldoende zijn, ondanks het feit dat de manometer op de pers een aanzienlijk lagere druk aangeeft.

Alvorens de pers in te schakelen en te testen, onthult een externe inspectie door de machinebediener opvallende schade. U kunt bijvoorbeeld niet werken aan een pers, waarbij plotseling een scheur in het frame verschijnt (niet grondig gelaste verbinding). Met de ontwikkeling van kracht kan het barsten, en de operator die handmatig op een hefboom-type (hand)pers werkt, loopt waarschijnlijk letsel op als gevolg van een plotseling verlies van controle.

Voor meer gebruiksveiligheid worden bevestigingsverbindingen vastgedraaid met losse bevestigingsmiddelen. De onderdelen waarop de werkdruk wordt geproduceerd, evenals de bewegende elementen van de machine, zijn bedekt met lithol of vet. De afdichtingen van schuiven en kleppen worden gecontroleerd op breuken en scheuren, indien nodig worden ze vervangen door nieuwe. Dit maakt het mogelijk om olielekkage te voorkomen. De olie zelf wordt één keer per jaar ververst.

Leidingkanalen, bijvoorbeeld de communicatie van oliecilindertanks, zijn ontworpen voor een werkdruk van ongeveer 400 atmosfeer: ze gaan anderhalf jaar mee en moeten dan vanwege staalmoeheid worden vervangen.

Om geld te besparen bij het verversen van de olie, reinigt u deze van afzettingen: het ontbrekende volume kan eenvoudig worden bijgevuld - afhankelijk van de situatie. Het is niet aan te raden om het hele volume olie bij te vullen: elke liter telt en nieuwe motorolie is niet goedkoop. De olie wordt regelmatig - minstens één keer per jaar - gefilterd. Staaldeeltjes worden gereinigd met behulp van een buis met magneten: na verloop van tijd blijven deze deeltjes eraan plakken.

Begin niet aan de pers als niet alle te bewerken werkstukken aanwezig zijn. Batchverwerking van partijen onderdelen versnelt het productieproces, geeft een mooi rendement. Druk niet op de volgende batch onderdelen zonder alle voorgaande te verwijderen: opnieuw stempelen kan sommige ervan afwijzen. Laat u in het algemeen voor eventuele eigenaardigheden van het komende werk leiden door de beschrijving van de pers. Een pers om te knijpen is bijvoorbeeld niet geschikt voor het stempelen van onderdelen: hiervoor worden gladde verwijderbare platen vervangen door geprofileerde.

De reactie is succesvol verzonden.