Alles over deltahout

Voor velen lijkt het misschien niet zo belangrijk om alles te weten over deltahout en wat het is. Deze mening is echter fundamenteel verkeerd. De eigenaardigheden van luchtvaartlignofol maken het zeer waardevol, en het is niet alleen een puur luchtvaartmateriaal: het heeft ook andere toepassingen.

Wat het is?

De geschiedenis van een materiaal als deltahout gaat terug tot de eerste helft van de 20e eeuw. Op dat moment nam de snelle ontwikkeling van vliegtuigen een groot aantal aluminiumlegeringen op, die vooral in ons land schaars waren. Daarom bleek het gebruik van volledig houten vliegtuigconstructies een noodzakelijke maatregel. En daar was deltahout duidelijk beter voor geschikt dan de meest geavanceerde conventionele houtsoorten. Vooral in de oorlogsjaren, toen het benodigde aantal vliegtuigen enorm toenam, werd het veel gebruikt.

Deltahout heeft ook een aantal synoniemen:

- lignofol;

- "Geraffineerd hout" (in de terminologie van de jaren 1930-1940);

- met hout gelamineerde kunststof (meer precies, een van de soorten in deze categorie materialen);

- balinitis;

- ДСП-10 (aanduiding in een aantal moderne normen en technologische normen).

Productie Technologie

De productie van deltahout werd in 1941 gereguleerd door GOST. Het is gebruikelijk om twee klassen te onderscheiden: A en B, in overeenstemming met de fysieke en mechanische parameters. Vanaf het begin werd deltahout verkregen op basis van een fineer met een dikte van 0,05 cm, verzadigd met bakelietvernis, vervolgens verwarmd tot 145-150 graden en onder een pers gestuurd. De druk per mm2 varieerde van 1 tot 1,1 kg.

Hierdoor bereikte de treksterkte 27 kg per 1 mm2. Dit is slechter dan de legering "D-16", verkregen op basis van aluminium, maar duidelijk beter dan die van grenen.

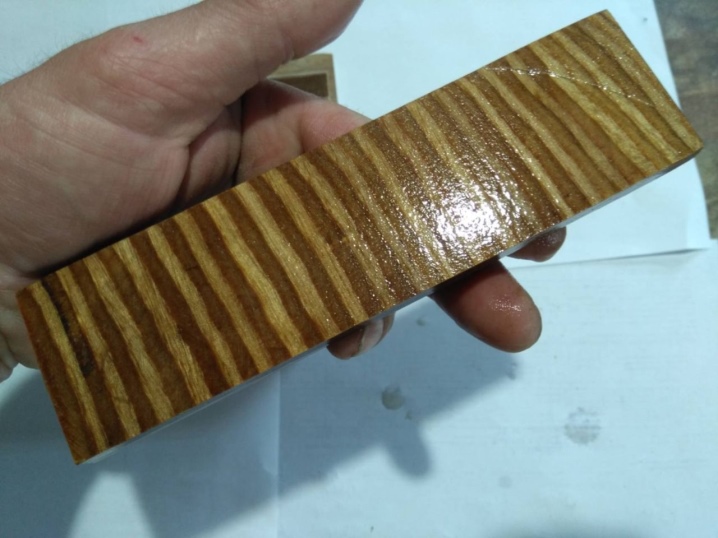

Deltahout wordt nu geproduceerd uit berkenfineer, ook door warmpersen. Het fineer moet worden geïmpregneerd met hars.

Alcoholharsen "SBS-1" of "SKS-1" zijn vereist, kunnen ook hydroalcoholische composietharsen worden gebruikt: ze worden aangeduid als "SBS-2" of "SKS-2".

Fineerpersen vindt plaats onder een druk van 90-100 kg per 1 cm2. De verwerkingstemperatuur is ongeveer 150 graden. De normale dikte van fineer varieert van 0,05 tot 0,07 cm De vereisten van GOST 1941 voor luchtvaartfineer moeten onberispelijk worden nageleefd.

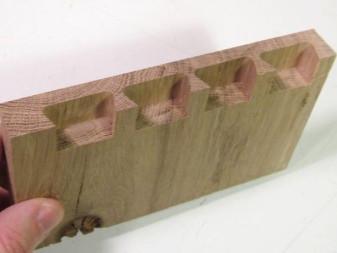

Nadat u 10 vellen hebt gelegd volgens het "langs de korrel" -patroon, moet u 1 exemplaar in de tegenovergestelde richting plaatsen.

Deltahout bevat 80 tot 88% fineer. Harsachtige stoffen zijn goed voor 12-20% van de massa van het eindproduct. Het soortelijk gewicht zal van 1,25 tot 1,4 gram per 1 cm2 zijn. De standaard bedrijfsvochtigheid is 5-7%. Een goed materiaal mag maximaal 3% per dag met water verzadigd zijn.

Het wordt ook gekenmerkt door:

- absolute weerstand tegen het verschijnen van schimmelkolonies;

- gemak van machinale bewerking op verschillende manieren;

- gemak van verlijmen met lijm op basis van hars of ureum.

Toepassingen

In het verleden werd deltahout gebruikt bij de productie van LaGG-3. Op basis hiervan werden afzonderlijke delen van de romp en vleugels gemaakt in het vliegtuig ontworpen door Ilyushin en Yakovlev. Om redenen van zuinigheid van metaal werd dit materiaal ook gebruikt om afzonderlijke machineonderdelen te verkrijgen.

Er is informatie dat luchtroeren zijn gemaakt van deltahout, die op de eerste trap van P7-raketten zijn geplaatst. Maar deze informatie wordt door niets bevestigd.

We kunnen echter zeker stellen dat sommige meubelen zijn gemaakt op basis van deltahout. Dit zijn constructies die zwaar worden belast. Een ander soortgelijk materiaal is geschikt voor het verkrijgen van steunisolatoren.Ze worden op de trolleybus en soms op het tramnet geplaatst. Deltahout van de categorieën A, B en Aj kan worden gebruikt voor de vervaardiging van aandrijfonderdelen van vliegtuigen, gebruikt als constructiemateriaal voor de productie van matrijzen voor het verwerken van non-ferrometalen platen.

Van elke perspassing wordt een proefproef uitgevoerd op 10% van de platen. U moet weten:

- de mate van weerstand tegen longitudinale spanning en compressie;

- de draagbaarheid van het vouwen in een vlak evenwijdig aan de structuur van het werkstuk;

- weerstand tegen dynamisch buigen;

- naleving van wettelijke vereisten voor vochtigheid en bulkdichtheid.

Het vochtgehalte van het deltahout wordt bepaald na een drukproef. Deze indicator wordt bepaald op monsters van 150x150x150 mm. Ze worden geplet en in containers met een open deksel geplaatst. Blootstelling in een droogoven op 100-105 graden is 12 uur en controlemetingen moeten worden uitgevoerd op een balans met een fout van niet meer dan 0,01 gram. De nauwkeurigheidsberekening moet worden uitgevoerd met een fout van 0,1%.

Alles is perfect beschreven, kort, gedetailleerd, professioneel!

De reactie is succesvol verzonden.