Kenmerken van de productie van houten betonblokken met uw eigen handen

Arbolit wordt in veel publicaties enthousiast beschreven, adverteerders worden er niet moe van om er verschillende voordelen aan toe te kennen. Maar zelfs met de marketinggimmicks terzijde, is het duidelijk dat dit materiaal een nauwkeurig onderzoek verdient. Het is goed om te weten hoe je het zelf kunt doen.

Soorten en maten blokken

Arbolite-panelen zijn onderverdeeld in verschillende typen:

- grootformaat blokken (bedoeld voor metselwerk van muren);

- holle producten van verschillende afmetingen;

- platen voor het versterken van thermische isolatie.

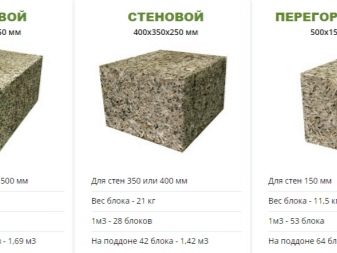

Ook houtbeton wordt gebruikt om vloeibare mengsels te maken, waarmee de omsluitende constructies worden gestort. Maar in de praktijk wordt het woord "arbolit" meestal begrepen als metselwerkelementen met of zonder bekleding. Meestal worden blokken gemaakt met een afmeting van 50x30x20 cm, maar de nomenclatuur breidt zich steeds meer uit en fabrikanten beheersen nieuwe posities. De technische kenmerken van de geproduceerde blokken worden alleen verstrekt in de volledige afwezigheid van onzuiverheden.

Elementen met een dichtheid van 500 kg per 1 cu. m. en meer worden traditioneel beschouwd als structureel, minder dicht - bedoeld voor thermische isolatie. Ze kunnen worden gebruikt waar de belasting van bovenaf wordt opgenomen door andere delen van de constructie. Gewoonlijk wordt de dichtheid pas gemeten nadat het blok al het overtollige vocht heeft verloren.

Van gegoten houtbeton met een soortelijk gewicht van 300 kg per 1 cu. m. muren kunnen ook worden opgetrokken, terwijl ze qua sterkte niet onderdoen voor constructies van zwaarder materiaal.

Dragers bouwen muren van huizen met één verdieping, waarvan de hoogte niet groter is dan 3 m, het is noodzakelijk om blokken van ten minste categorie B 1.0 te gebruiken... Als de structuren zijn hierboven zijn categorie 1.5-producten vereist en hoger. Maar gebouwen met twee verdiepingen en drie verdiepingen moeten worden gebouwd van houtbeton van respectievelijk groep B 2.0 of B 2.5.

Volgens de Russische GOST moeten houtbetonconstructies in een gematigde klimaatzone een dikte van 38 cm hebben.

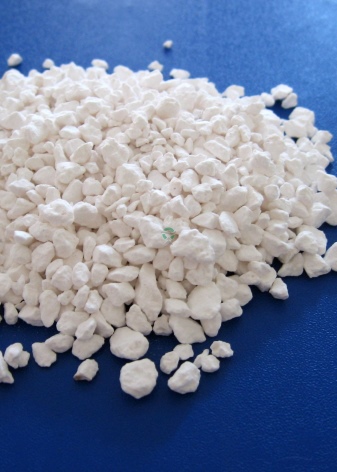

Meestal zijn de muren van woongebouwen van blokken van 50x30x20 cm in één rij gelegd, strikt vlak. Als het nodig is om extra thermische isolatie te vormen, wordt een zogenaamd warm pleistersysteem gemaakt van houtbeton... Het wordt bereid door perliet toe te voegen en een laag van 1,5 tot 2 cm te creëren.

Wanneer het pand niet wordt verwarmd of van tijd tot tijd wordt verwarmd, gebruik dan de methode van metselwerk aan de rand. Hittewerende houten betonblokken hebben een waterabsorptiecoëfficiënt van niet meer dan 85%. Voor constructieve elementen is de toelaatbare waarde 10% lager.

Het is gebruikelijk om houten betonblokken op basis van brandbeveiliging in drie categorieën in te delen:

- D1 (moeilijk vlam te vatten);

- IN 1 (Licht ontvlambaar);

- D1 (rookarme elementen).

De noodzaak om thuis houtbeton te produceren, is grotendeels te wijten aan het feit dat bestaande fabrikanten vaak goederen van lage kwaliteit produceren. Problemen kunnen voornamelijk worden geassocieerd met onvoldoende sterkte, zwakke weerstand tegen warmteoverdracht of schending van geometrische parameters. Blokken van welke aard dan ook moeten zeker worden bedekt met gips.... Het beschermt betrouwbaar tegen wind. Alleen afwerklagen die kunnen "ademen" worden gecombineerd met houtbeton..

Er zijn 6 merken houten betonblokken, onderscheiden door het niveau van vorstbestendigheid (van M5 tot M50). Het getal na de letter M geeft aan hoeveel overgangscycli door nul graden deze blokken kunnen overdragen.

Minimale vorstbestendigheid betekent dat de producten alleen voor binnenwanden mogen worden gebruikt.

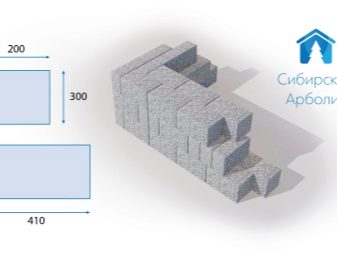

Meestal is hun afmeting 40x20x30 cm.Afhankelijk van het apparaat van het groefkamsysteem, hangt het oppervlak van het metselwerk en de thermische geleidbaarheid van de muren af.

Sprekend over de afmetingen en kenmerken van houten betonblokken in overeenstemming met GOST, kan men niet anders dan zeggen dat het de maximale afwijkingen van afmetingen strikt reguleert. Dus, de lengte van alle ribben mag niet meer dan 0,5 cm . afwijken van de aangegeven indicatoren... Het grootste diagonaalverschil is 1 cm A schending van de rechtheid van de profielen van elk oppervlak mag niet meer zijn dan 0,3 cm... Hoe hoger de constructie, hoe minder naden er zullen zijn tijdens de installatie en hoe minder naden.

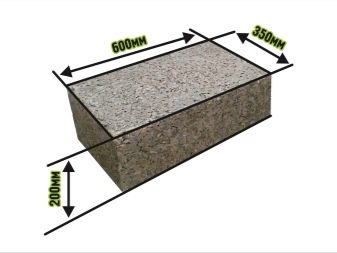

In sommige gevallen zijn blokken met een afmeting van 60x30x20 cm het handigst. Ze zijn nodig waar de lengte van de muren een veelvoud van 60 cm is. Dit elimineert de noodzaak om blokken te snijden.

Soms wordt de zogenaamde "noordelijke arboliet" gevonden, waarvan de lengte niet groter is dan 41 cm. In sommige rijen valt de breedte van de muur bij het verbinden samen met de lengte van het blok, en in het andere deel is de som van de twee breedtes en de naad die ze scheidt.

Bijna alle fabrikanten maken keerschotten. In de lijn van elk bedrijf is de grootte van dergelijke producten 50% van de standaardmaat. Af en toe kom je constructies tegen van 50x37x20 cm, waardoor je wanden precies 37 cm kunt optrekken zonder dat je je toevlucht hoeft te nemen tot verbandblokken of panelen.

In sommige regio's kunnen totaal verschillende maten voorkomen, dit moet aanvullend worden gespecificeerd. In het geval van zelfproductie moeten ze naar eigen inzicht worden geselecteerd.

Mengselsamenstelling en verhoudingen

Bij het voorbereiden van de productie van houten betonpanelen, is het noodzakelijk om de samenstelling van het mengsel en de verhouding tussen de onderdelen zorgvuldig te selecteren. Afval van houtverwerking werkt steevast als vulmiddel. Maar aangezien houtbeton een betonsoort is, bevat het cement.

Dankzij organische componenten houdt het materiaal de warmte perfect vast en laat het geen vreemde geluiden door. Als de basisverhoudingen echter worden geschonden, worden deze eigenschappen geschonden.

Het moet duidelijk zijn dat slechts enkele soorten spaanders kunnen worden gebruikt voor de productie van houtbeton. Dit is het essentiële verschil met zaagselbeton. Volgens de huidige GOST zijn de afmetingen en geometrische kenmerken van alle fracties van het materiaal strikt gereguleerd.

Chips worden gemaakt door niet-verhandelbaar hout te pletten. De lengte van de chips varieert van 1,5 tot 4 cm, hun maximale breedte is 1 cm en de dikte mag niet meer zijn dan 0,2 - 0,3 cm.

Als resultaat van speciaal wetenschappelijk en praktisch onderzoek is gebleken dat de beste houtsnippers:

- lijkt qua vorm op de naald van een kleermaker;

- heeft een lengte tot 2,5 cm;

- heeft een breedte van 0,5 tot 1 en een dikte van 0,3 tot 0,5 cm.

De reden is simpel: hout met verschillende verhoudingen neemt vocht anders op. Naleving van de door de onderzoekers aanbevolen afmetingen maakt het mogelijk om het verschil te compenseren.

Naast de grootte moeten houtsoorten zorgvuldig worden geselecteerd. Sparren en beuken zullen werken, maar lariks zal niet werken. Je kunt berken- en espenhout gebruiken.

Ongeacht het gekozen ras, het is absoluut noodzakelijk om antiseptische mengsels te gebruiken.

Hiermee kunt u het optreden van schimmelnesten of schade aan grondstoffen door andere pathologische schimmels voorkomen.

Bij de productie van houtbeton worden soms schors en naalden gebruikt, maar hun maximale aandeel is respectievelijk 10 en 5%.

Soms nemen ze ook:

- vlas- en hennepvuur;

- rijst stro;

- katoenen stengels.

De beste de lengte van dergelijke componenten is maximaal 4 cm en de breedte mag niet meer zijn dan 0,2 - 0,5 cm. Het is verboden om meer dan 5% van de massa te slepen en te slepen gebruikte vuller. Als vlas wordt gebruikt, moet het 24-48 uur in limoenmelk worden geweekt. Dit is veel praktischer dan 3 of 4 maanden blootstelling aan de buitenlucht. Als u geen toevlucht neemt tot een dergelijke verwerking, zal de suiker in vlas het cement vernietigen.

Wat het cement zelf betreft, Portlandcement wordt het meest gebruikt voor de productie van houtbeton... Hij was het die enkele decennia geleden voor dit doel begon te worden gebruikt. Soms worden aan Portland-cement hulpstoffen toegevoegd, die de vorstbestendigheid van constructies verhogen en hun andere eigenschappen verbeteren. In sommige gevallen kan ook sulfaatbestendig cement worden gebruikt. Het weerstaat effectief de effecten van een aantal agressieve stoffen.

GOST vereist dat alleen cementkwaliteit M-300 en hoger wordt toegevoegd aan warmte-isolerend houtbeton. Voor structurele blokken wordt alleen cement van een categorie niet lager dan M-400 gebruikt. Wat betreft de hulpadditieven, hun gewicht kan variëren van 2 tot 4% van het totale gewicht van het cement. Het aantal geïntroduceerde componenten wordt bepaald door het merk houten betonblokken. Calciumchloride en aluminiumsulfaat worden verbruikt in een volume van niet meer dan 4%.

Hetzelfde geldt voor de beperkende hoeveelheid van een mengsel van calciumchloride met natriumsulfaat. Er zijn ook een aantal combinaties waarbij aluminiumchloride wordt gecombineerd met aluminiumsulfaat en calciumchloride. Deze twee samenstellingen worden gebruikt in een hoeveelheid tot 2% van de totale massa van het gelegde cement. De verhouding tussen hulpstoffen is in ieder geval 1:1... Maar om de samentrekkende componenten effectief te laten werken, moet u water gebruiken.

De GOST stelt strenge eisen aan de zuiverheid van de gebruikte vloeistof. Bij de eigenlijke productie van houtbeton nemen ze echter vaak elk water dat geschikt is voor technische behoeften. Normale uitharding van cement vereist verwarming tot +15 graden... Als de watertemperatuur daalt tot 7-8 graden Celsius, verlopen chemische reacties veel langzamer. De verhouding van de componenten is zo gekozen dat de benodigde sterkte en dichtheid van houtbeton wordt verkregen.

Arbolite-producten kunnen worden versterkt met stalen mazen en staven. Het belangrijkste is dat ze voldoen aan de industrienormen.

De norm vereist dat fabrikanten het bereide mengsel twee keer per dienst of vaker testen op naleving van de volgende indicatoren:

- dichtheid;

- gemak van styling;

- neiging tot delaminatie;

- het aantal en de grootte van de holtes die de korrels scheiden.

Het testen wordt uitgevoerd in een speciaal laboratorium. Het wordt uitgevoerd voor elke batch van het mengsel op 7 en 28 dagen na uitharding. Vorstbestendigheid moet worden bepaald voor zowel decoratieve als dragende lagen.

Om de thermische geleidbaarheid te achterhalen, meten ze deze op monsters die zijn geselecteerd volgens een speciaal algoritme. Bepaling van het vochtgehalte wordt uitgevoerd op monsters genomen uit afgewerkte steenblokken.

Benodigde materialen

Alleen in het geval dat aan alle vereisten van GOST is voldaan, is het mogelijk om een bepaald merk houtbeton in productie te nemen. Maar om strikte naleving van de normen te garanderen en de vereiste hoeveelheid van het mengsel vrij te geven en vervolgens te blokkeren, helpt alleen speciale apparatuur. Chips worden in delen verdeeld met behulp van industriële slijpmachines. Verder komt het, samen met andere componenten, in het apparaat dat de oplossing in beweging zet.

Je hebt ook nodig:

- Apparaten voor het doseren en vormen van houten betonblokken;

- vibratietafel, die hen de nodige kwaliteiten zal geven;

- apparaten die chips en gekookte blokken drogen;

- bunkers waar zand en cement worden gelegd;

- lijnen die grondstoffen leveren.

Gebruik geen zelfgemaakte apparaten als u van plan bent grote partijen houtbeton te produceren. Ze zijn niet productief genoeg, omdat de winstgevendheid van de onderneming daalt.

Het is handig om de kenmerken van elk type apparaat in overweging te nemen. Chipsnijapparaten hebben een speciale trommel met "messen" gevormd uit hoogwaardig gereedschapsstaal. Bovendien is de trommel uitgerust met hamers, die het mogelijk maken om de aanvoer van grondstoffen voor het daaropvolgende breken te automatiseren.

Om de grondstof naar binnen te laten gaan, is de trommel geperforeerd gemaakt, deze is omgeven door meerdere. Een grotere (buitenste) trommel van dezelfde vorm, die het verstrooien van puin voorkomt.Meestal wordt het apparaat gemonteerd op frames met driefasige elektromotoren. Na het splitsen worden de chips overgebracht naar de droger. Het is de kwaliteit van dit apparaat die de perfectie van het eindproduct het sterkst beïnvloedt..

De droger is ook gemaakt in de vorm van een dubbele trommel, de diameter is ongeveer 2 m. De buitenste trommel is geperforeerd, wat zorgt voor de toevoer van warme lucht. Het wordt gevoed met behulp van een asbestbuis of een flexibele brandwerende slang. Door het draaien van de binnentrommel kunnen de chips roeren en wordt voorkomen dat de grondstof ontbrandt. Hoogwaardige droging zal in 8 uur 90 of 100 blokken in de gewenste staat kunnen brengen... De exacte waarde hangt niet alleen af van de kracht, maar ook van de afmetingen van de verwerkte structuren.

De roerder is een groot cilindrisch vat. Alle benodigde grondstoffen worden vanaf de zijkant geladen en de gemengde samenstelling komt er vanaf de onderkant uit. Doorgaans bevinden elektromotoren en hun versnellingsbakken zich bovenop de mortelmixer. Deze motoren zijn uitgerust met bladassemblages. De capaciteit van de tank wordt bepaald door de dagelijkse capaciteit van de lijn. Miniatuurproductie produceert niet meer dan 1000 ontwerpen per dagploeg, terwijl vaten met een capaciteit van 5 kubieke meter worden gebruikt. m.

Productie Technologie

Om houten betonblokken voor een privéwoning met uw eigen handen te maken, moet u 1 deel schaafsel en 2 delen zaagsel gebruiken (hoewel in sommige gevallen een verhouding van 1: 1 de voorkeur heeft). Periodiek wordt dit alles goed gedroogd. Ze worden 3 of 4 maanden buiten gehouden. Periodiek gehakt hout wordt behandeld met kalk, omgedraaid. Meestal 1 kubieke meter. m. chips verbruiken ongeveer 200 liter kalk in een concentratie van 15%.

De volgende fase van het thuis maken van houten betonblokken omvat het mengen van houtsnippers met:

- Portlandcement;

- gebluste kalk;

- kaliumchloride;

- vloeibaar glas.

Blokken van 25x25x50 cm maak je het beste thuis.... Het zijn deze afmetingen die optimaal zijn voor zowel woningbouw als industriebouw.

Het verdichten van mortel vereist het gebruik van trilpersen of handstampers. Als een groot aantal onderdelen niet nodig is, kan een miniatuurmachine worden gebruikt. Speciale vormen helpen om de exacte maat van het eindproduct in te stellen.

Platen vormen

U kunt een monolithisch houtbeton maken door het voorbereide mengsel handmatig in deze vorm te gieten. Als vloeibaar glas wordt toegevoegd, wordt het eindproduct harder, maar neemt tegelijkertijd de kwetsbaarheid toe. Het is raadzaam om de componenten achter elkaar te kneden, en niet allemaal samen. Dan is er minder kans op klontjes. Het verkrijgen van een lichtgewicht constructie is heel eenvoudig - je hoeft alleen maar een houten blok in de mal te plaatsen.

Het is noodzakelijk om het werkstuk minimaal 24 uur in vorm te houden... Daarna begint het drogen aan de lucht onder een afdak. De droogtijd wordt bepaald door de luchttemperatuur en als deze erg laag is, duurt het soms 14 dagen. En de daaropvolgende hydratatie bij 15 graden duurt 10 dagen. In dit stadium wordt het blok onder de film gehouden.

Om ervoor te zorgen dat de houten betonplaat langer meegaat, mag deze niet worden afgekoeld tot een negatieve temperatuur. Houtbeton droogt bijna onvermijdelijk op op een warme zomerdag. Dit kan echter worden voorkomen door periodiek te sproeien met water. De veiligste methode is om het onder volledig gecontroleerde omstandigheden in een droogkamer te verwerken. Gewenste parameters - verwarming tot 40 graden met luchtvochtigheid van 50 tot 60%.

Zie de volgende video voor informatie over het maken van houten betonblokken met uw eigen handen.

De reactie is succesvol verzonden.